Science/Research 詳細

透明導電フィルム(TCO)のエコフレンドリーな製法を開発

May, 8, 2014, Empa--透明導電フィルムは、スマートフォン、タブレット、フラットスクリーン、太陽電池などで今や日常生活で不可欠になっているが、製造は高価で複雑である。

Empaの研究チームは、TCOフィルムなどの新しい製法の開発に成功した。この製法は、より安価、容易、エコフレンドリーであると研究チームは主張している。

従来の「透明性酸化物」(TCO)フィルムは、インジウムと酸化スズの混合物。インジウムは、エレクトロニクス産業で強い需要があり、しかも希少であるため、高価である。

より安価な選択(使用材料)は、アルミニウムと酸化亜鉛の混合だが、これは通常プラズマスパッタリングを使用した高真空で基板に堆積する。しかし製造工程は複雑であるので、高価であることは変わりがない。また、この製法はエネルギー集約的であり、生態学的観点からは理想的とは言えない。Empaの薄膜と太陽電池研究所の研究チームは、アルミニウムと亜鉛塩からなるTCOフィルムを基板に適用する水ベースの方法を開発した。ここでは真空は不要となる。

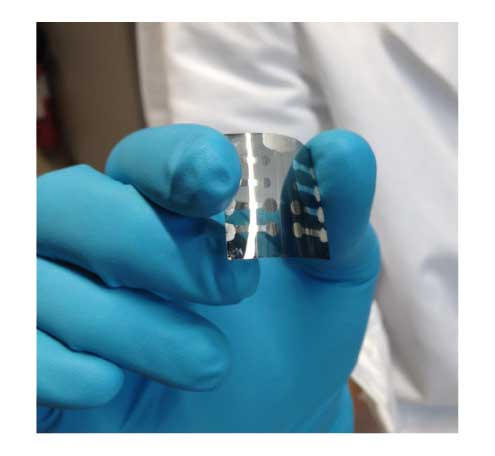

この新しい方法のもう1つの利点は、製造の最後の段階、TCOフィルムの「硬化」段階で、基板は従来法と異なり400~600℃に熱する必要がなく、90℃でよいことだ。「このことの意味は、われわれの方法が安価であり、より環境フレンドリーであるだけでなく、必要なエネルギーも少なく、可撓性プラスチックのような熱に弱い基板でも使用できるということだ」と研究チームのHarald Hagendorfer氏は説明している。

しかし最も大きな違いは、製造工程の背後にある原理だ。スパッタリング法では、TCOフィルムは高エネルギープラズマを使用して高真空内で基板に堆積するがEmpaの方法では、分子の自己組織法で行われる。優れた導電性を得るにはUVランプを短時間照射するだけで十分である。

とは言え、克服すべき問題はあった。アルミ酸化亜鉛(AZO)は、鍾乳洞の石筍のように上方にテーパー状に成長する。しかし最適導電性とするためには、「ピラー」間にギャップがあってはならない。Empaチームが考案した簡単なソリューションは、結晶成長プロセスで「分子フタ」を使うことだった。こうして、材料の成長の高さは制限され、代わりに横に成長し、透明で適切な導電性を持つコンパクトなフィルムが得られた。

Empaチームは、AZOフィルムをさらに改善することに取り組んでいる。電気伝導性と透明性では、すでにインジウムを含むTCOフィルムに匹敵するが、太陽電池で使用するには、まだいくらかの最適化が必要になる。Ayodhya Tiwari氏が主導する研究チームは、TCOフィルムの厚さを現在の1~2µmから、数100nmにしようと考えている。こうなるとAZOフィルムはフレキシブル太陽電池として使え、使用する材料も一段と減らせる。

レーザ・光関連製品Webガイド レーザ、オプトエレクトロニクスの最新製品をご紹介します。

レーザ・光関連製品Webガイド レーザ、オプトエレクトロニクスの最新製品をご紹介します。