Science/Research 詳細

Ampower、自動車の積層造形研究を発表

March, 22, 2018, Brussels--Ampower Insightが発表した”Additive Manufacturing of Automotive Components”(自動車部品の積層造形製造)によると、積層造形法(AM)の早期採用者は、医療や航空宇宙企業である。しかし、これまでのところ、通常非常に革新的な自動車産業は、AMの高い製造コストに苦悶している。例外は、生産量も少なく、カスタマイズ要求がある高性能車である。

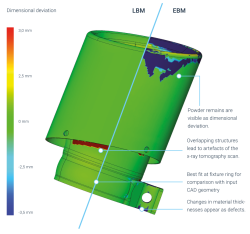

この第2号(Vol.2)でAmpower Insightは、高性能自動車コンポーネントの製造を深く掘り下げている。レーザ溶融(LBM)と電子ビーム溶融(EBM)の両方を考慮して、この研究は、データ準備から表面仕上げまでの全工程チェーンに沿って排気管ブレンドの製造可能性を評価している。

排気管ブレンドの二重薄肉構造は、EBM技術には課題となっている。X線断層法(トモグラフィ)によって、大きな粉末が部品エリアに残っていることがわかり、ブラスティングツールの利用が制限される。次の熱等方加圧法によって粉末凝固が残り、除去が不可能になっている。

研究は、製造ルートに沿ったプロセス固有のゆがみの効果を分析している。X線トモグラフィを使って、設置が正しくない場合、熱等方加圧後の大きな変形部分を明らかにしている。結果から、プロセス中の部品の正しい設置と方向がそのような歪みを減少させることがわかる。

その部分の仕上げのためには、表面振動研磨とマイクロマシニングの両方が適用されている。予想されたように、粗いEBM表面は、両工程には厳しいことが分かり、Ra値は3.6µmである。LBMで同等の仕上げ加工を利用すると、研磨面のRa値は0.1µm以下となる。

Ampower Insightは、前加工と後加工を含むプロセスチェーンのコスト構造とリードタイムの評価で締めくくっている。マルチレーザシステムが利用されるなら、LBM技術の方がコスト効果が優れていることが明らかになっている。薄肉構造は、EBM装置では効率的な構築率が低下する。従来の工具に結びついた製造と比較して、取り上げた排気管ブレンドのように、25日程度の短いリードタイムは、積層造形される自動車部品の変革的な優位性である。

(詳細は、www.am-power.de)