Science/Research 詳細

LLNL、3Dプリンティングパーツの残留応力効率的測定法を開発

November, 26, 2014, Livermore-- ローレンスリバモア国立研究所(LLNL)の研究チームは、粉体層溶融積層造形法で作製した金属部品の残留応力を計測する効率的な方法を開発した。

この3Dプリンティングプロセスは、高エネルギーレーザビームを使って金属粉体粒子を溶融することで金属部品をレイヤー毎に作製する。各レイヤーが完了すると、製造プラットフォームは1レイヤー分の厚さだけ動いて、前のレイヤーの上に新たな粉体層が広がる。

この工程で高品質の部品やコンポーネントを製造することができるが、製造工程中の残留応力が大きな問題になっている。これは、最後の溶融スポット付近の大きな温度変化、つま急激な加熱と冷却、およびこのプロセス反復が局所的な拡大と縮小となり、これらが残留応力の原因となるためである。

機械的なパフォーマンスや構造的完全性への影響の可能性は別にして、残留応力はプロセス中の歪の原因となり、結果的に最終的な型崩れ、支持構造からの遊離、また可能性としては積層造形法(AM)で作製した部品やコンポーネントの不具合になる可能性がある。

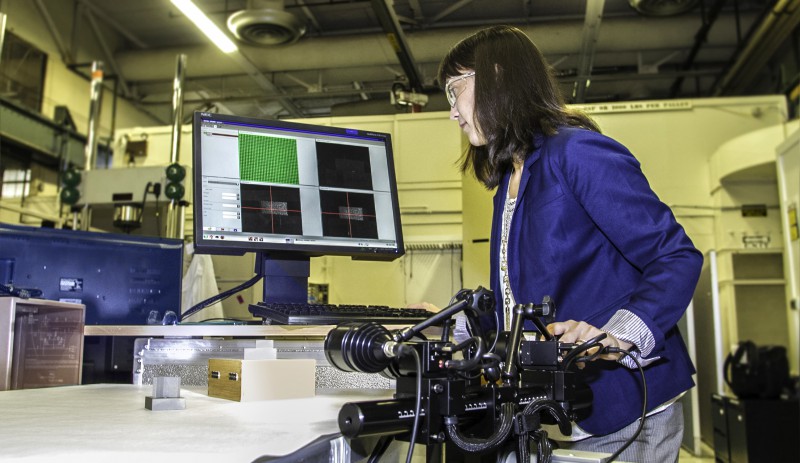

エンジニア、Amanda WoをリーダーとするLLNL研究チームは、正確な残留応力計測法を開発した。これは、従来の応力解消法と最近の技術、デジタル画像相関法(DIC)を組み合わせたもので、このプロセスは積層造形法で作製したパーツの表面レベル残留応力を高速、正確に計測することができる。

研究チームは、DICを使ってAMの一連の定量化された残留応力データを作成し、レーザパラメータを調べた。DICは経済性の高い画像分析法であり、ここでは2台のカメラを使ってAMで作製した部分(パート)を、解析のためにプレートから外す前と外した後に写真を撮る。そのパートは外的な残留応力を計測するために、画像化され、外され、さらに再度画像化される。

残留応力がない部分では、2つのセクションが完全にぴったり合わさり、表面歪は生じない。AMパーツでは、残留応力のためにパーツは切断界面に近いところで歪む。パーツまたはコンポーネントを取り外す前と後の画像をデジタル的に比較することでこの変形を計測する。黒と白のスペクルパタンをAMパーツに適用する。こうすることで画像をソフトウエアプログラムに流し込むことができ、パーツ表面の歪の高低をデジタル表示できる。

DICの結果を評価するために、研究チームはロスアラモス国立研究所(LANL)と協力して中性子回折(ND)として知られる方法を使用して残留応力テストを行った。この技術は、入射中性子ビームの回折を検出することで材料深部の残留歪を計測する技術。中性子の回折ビームによって、応力による原子格子間隔の変化を検出することができる。

NDは非常に正確であるが、この解析には高エネルギー中性子源が必要となり、米国の連邦研究所に3台しかないために、残留応力計測に使用することは稀である。。

この評価の結果、粉体溶融積層法で作製したパーツの残留応力計測でDICが信頼性の高い方法であることが示された。

DICを使うことで、研究チームは高信頼の定量的データを作成することができた。このデータによってAM研究者は、製造中に残留応力が減るようにプロセスパラメータを最適に調整することができる。レーザの設定(出力とスピード)およびスキャニングパラメータ(パタン、配向角、重複)を調整して、作製するパーツの信頼性を高めることができる。

(詳細は、 www.llnl.gov)