Science/Research 詳細

レーザ切断でより複雑なプラグコネクタ設計が可能に

September, 4, 2020, Aachen--フラウンホーファーILTの研究者は、ERDF研究プロジェクトScanCutでコンパクトなスタンピング技術に素晴らしい新規追加を発表した。北ライン-ウェストファリアの産業パートナーと共同で研究チームは、薄壁金属ストリップのレーザ切断向けにハイブリッド製造プロセスを開発した。この新しいプロセスにより、エコフレンドり、高精度、効率的にコンタクト部分の最も微小な細部でさえ製造できる。

プラグコネクタは微小であり、一見、注意を引かないが、現在の自動車は、それなしには機能しない。数千のプラグコネクタが信号を送り、車両の一方からもう一方への電圧を制御する。これらの接触部品は、現在、従来のスタンピングとベンディング工程でOSTAL Kontakt Systeme GmbHのような企業が製造している。しかし、自動車のコネクタエレメントの数が増えているため、この実証済みの機械的製法は限界に来ている。微小化が続くにつれて、かつてないほど精巧で複雑な構造の部品と接触する非常に小さなプラグコネクタ需要が急増している。

こうした背景に対して、レーザ切断が、これまで実現不可能だったデザインオプションに扉を開いた。特に、微小な設置箇所で複数の独立したスプリング付接触ポイントと接続するような場合である。こうした状況では、多重接触点の冗長により、最小接触システムをロバストな電気設計とすることができる。これは、信頼度の高い信号伝送には非常に重要である。

レーザベースラセンドリル、機械的方法の高精度代替

研究チームは、超短パルス(USP)レーザでラセン(ヘリカル)ドリルも組み込んだ。フラウンホーファーILTが開発したこの特許方法は、スチール、ガラス、セラミックに高アスペクト比、精密マイクロホールドリルで優れた選択肢としてすでに姿を現している。精度は、ラセンドリルの最強点の一つである。焦点径は25µm、孔壁の粗さRaは0.5µm以下。しかし、このハイレベルの品質は、低い加工速度でのみ達成できる。

ScanCut共同プロジェクト

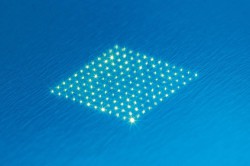

この実証済みの方法は、シートメタル部品の切断にも使えるか。製造目的に適するように加工速度を上げるにはどうするか。これらが、ScanCutを促進する問題だった。ScanCutは、KOSTAL、Fraunhofer ILTと企業Amphos GmbHおよびPulsar Photonics GmbHとの共同プロジェクト。同プロジェクトは、欧州地域開発基金European Regional Development Fund (ERDF)と北ラインウエストファリア州(North Rhine-Westphalia)から助成うけている。「プロジェクトでは、われわれのラセンドリルオプティクスと、Pulsar Photonics GmbHのマルチビームモジュール、Amphos GmbHのハイパワービーム光源を組み合わせている」とフラウンホーファーILTのマイクロ、ナノ構造化グループ研究者、Jan Schnabelは説明している。「これによってわれわれは、ラセンドリル工程の精密さと品質をマルチビーム加工の生産性と統合できた」。

.

Amphos GmbHは、InnoSlab技術をベースにしてハイパワービーム光源を開発した。出力は300W、パルスエネルギーは3mJ。

プロトタイプシステムの成功と後続プロジェクト

レーザビームを20の個別ビームに分けるには、高いパルスエネルギーが必要になる。しかし、最初に、プロジェクトパートナーは、レーザビームを2~6の個別ビームに分けることでマルチビームが機能するかどうかの評価を重視した。

後続プロジェクトは現在計画されている。そこでは、Pulsar Photonics GmbH とFraunhofer ILTが、マルチビームモジュールでヘリカル切断技術の開発を継続する。そのプロジェクトから得られた洞察も使って、ハイパワービーム光源を開発し、Amphos GmbHが提供する製品ポートフォリオを拡大する。

自動調整がレーザ利用を簡素化

プロジェクトパートナーは特に、自動化の可能性を重視していた。「ビーム位置の自動調整を可能にするためにわれわれは電気的調整ミラーとオプティクスマウントを実装した。適切なソフトウエアルーティーンをプログラムすると、ラセンドリルオプティクスはボタン一つでスタートする。スタッフが現場に行く必要はない」とSchanabelは説明している。