Science/Research 詳細

Umass Lowell、新しいプリンティングプロセスを開発

August, 12, 2020, Lowell--UMass Lowellの研究者が開発した新しい3Dプリンティング技術で作製された製品には、耐久性が高い患者向けの義肢や医療機器、航空機や自動車向けの強度の強い部品がある。

3Dプリンタではプラスチック、金属、ワックスなどの材料を使って製品やより大きなものの部品を作る。その実行によりプロトタイピングや製造分野を破壊している。プラスチックの3Dプリンティングで作られた製品には、玩具からドローンまで、あらゆるものが含まれる。3Dプラスチックプリンタの世界市場は、40億ドルと推定され、伸び続けているが、UMass LowellのDavid Kazmerによると、迅速に作製され、その強度を保持し、所望の形状を正確に確実に反映するような物体を作るプリンタには課題が残っている。同氏は、研究プロジェクトリーダーで、プラスチックエンジニアリング教授である。

同氏が開発したインジェクションプリンティング技術は、Additive Manufacturing誌に発表された。

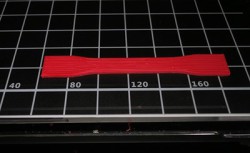

その発明は、3Dプリンティングと、型を溶融物質で埋めることで物体を作る技術、インジェクションモールディングの要素を統合している。2つのプロセスを統合することで、3Dプリンティングの製造速度が増し、同時に結果としての製品の強度と特性が強化される。そのイノベーションは、一般に、従来の3Dプリンティングよりも約3倍のスピードで物体を製造する。Kazmerによると、今まで9時間かかっていた仕事が3時間になる。

「その発明は、製造される部品の品質を大きく改善し、亀裂やボイドがほとんどない完全密度の製品ができる。したがって、製品は極めて高強度である。技術的なアプリケーションには、これは画期的である。新しいプロセスは、コスト効果も高い。既存の3Dプリンタが使え、新しいソフトウエアで装置をプログラムするだけだからである」(Kazmer)。

そのプロセスの開発に約18カ月かかった。Ph.D候補、Austin ColonがKrazmerとともにその技術の評価を手伝った。

(詳細は、https://www.uml.edu)