Science/Research 詳細

NASA、初の3Dプリントロケットエンジン部品をテスト

October, 4, 2017, Huntsville--NASAマーシャルスペースフライトセンタ(Marshall Space Flight Center)のエンジニアは、NASA初の3Dプリントロケットエンジンプロトタイプ部品をテストした。プロトタイプ部品は、先進的製造工程により2つの異なる金属合金で作られている。NASAは、1つの金属で造られた耐久性のある3Dプリントロケット部品を評価していたが、3Dプリンティングの技術は1つ以上の金属の方が難しい。

マーシャルのエンジニアリングディレクトレート、Preston Jonesディレクタは、「2つの異なる合金でできたロケットコンポーネントを3Dプリントしテストすることは技術的な偉業である。このプロセスは将来のロケットエンジンのコストを1/3まで縮小し、製造時間は半分になる」と語っている。

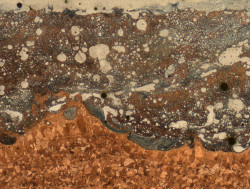

マーシャルのエンジニアは、点火装置の機能性を実証するために、7月中に30回以上、プロトタイプの低圧ホットファイア試験を行った。プロトタイプは商用ベンダが作製したもので、それをアラバマ大学の研究者が分割し、顕微鏡で二種類の金属の界面画像を調べた。結果は、2つの金属が相互に混ざり合った、強力な結合に寄与する現象を示していた。

ロケットエンジンの点火装置は、エンジンの始動シーケンスを始めるために使用され、多くの異なる材料でできた多数の複合部品の1つである。従来の製造では、点火装置は、ろう付けと呼ばれるプロセスを用いて作製される。ロウ付けは、2つのタイプの金属を溶加材を溶かしてバイメタルコンポーネントのジョイントにする。ロウ付け工程は、膨大な量の手作業を必要しており、これはコスト増と長時間製造につながる。

「ロウ付けプロセスをなくし、1台の機械でバイメタル部品を造ると、コストと製造時間が減少するだけでなく、信頼性が向上することにより、リスク低減ともなる」とマーシャルの材料と工程研究所の先端的製造チーフ、Majid Babaiは説明している。「2つの材料をこのプロセスを通じて拡散することにより、結合が2つの材料の内部で生成され、大きな力や宇宙飛行の温度勾配下でコンポーネントに亀裂を起こすような激しい転移をなくすことができる」。

このプロトタイプ点火装置では、2つの金属、銅合金とインコネルを結合した。結合には、独自のハイブリッド3Dプリンティングプロセス、自動粉末吹付レーザ蒸着が使われた。プロトタイプ点火装置は、単一の部品として作製された。過去に行われたように、4つの異なる部品をロウ付けし溶接したコンポーネントではない。このバイメタル部品は、DMG MORIのハイブリッド装置を使い、単一の構築プロセスで作製された。この新しい装置は、プロトタイプ点火装置を作製するために、3Dプリンティングとコンピュータ数値制御加工機とを統合している。

点火装置は、比較的小さなコンポーネントで、高さがわずか10インチ、最大径が7インチであるが、この新技術でもっと大きな部品を造ることも可能であり、部品の内部を製造中に加工することもできる、これは他の装置ではできなことである。

(詳細は、www.nasa.gov)