Products/Applications 詳細

レーザで軽量サンドイッチ構造を結合

May, 26, 2023, Dresden--Fraunhofer材料とビーム技術研究所IWSの研究者は、実証済みの設計原理を他の産業に移転する方法を見出した。

レーザを使い、フィリグリー中空チャンバー構造とカバーシートを溶接して、軽量サンドイッチパネルを作製する。そのような金属構造は、Fraunhofer IWSのロールツーロール(R2R)プロセスで特に効率的に製造できる。新技術は、軽量パネルより高速、幅広い範囲の利用を確実にする。これは、船舶の上部構造、鉄道、工場ビルディングの建設など、新しい軽量建設視点を開く。

新しいレーザベース「サンドイッチプレーティング」から産業は、多くの技術的経済的、生態学的可能性が得られる。「この技術により、軽量パネルやプロファイルが、従来法よりも遙かに高速かつコスト効率よく製造できる。加えて、新しいプロセスでは、接着剤や他の付加的材料が不要になる。これは、それにより製造される軽量構造のリサイクルを容易にする」とFraunhofer IWS研究者、Andrea Bergerは、説明している。

センチメートル厚の重い鋼板の代わりに、多くの軽量ビルダーは、サンドイッチプレートをよく使う。固体スチールと比べて大幅に軽量ではあるが、これらは車輌、航空機あるいはホールの仕切り壁や天井に十分な強度である。これらのサンドイッチパネルやプロファイルは、ハニカム、台形、ウエブあるいは球状中空チャンバー構造で構成されている。典型的な出発材は、薄いスチール、アルミニウム、プラスチックあるいは他の材料。これらの内部構造に、メーカーは、両側に薄いシートを溶接あるいは接着剤で取り付ける。

古典的な押出は限界に達している

大型ワゴン製造メーカーがサクソニーからFraunhofer IWSに持ち込んだ難題は、レーザ圧延プロセスが始まりだった。同社はすでに、その車輌技術に軽量アルミニウムプロファイルを使用していた。しかし、適用した押出プロセスでは、薄い内部ウエブを自在に作れなかった。約1.5㎜が、技術的下限であった。これは、可能な限り多くの材料と重量を節約し、フィリグリー内部構造を使うという考えに反している。

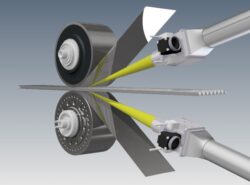

Fraunhofer IWSの研究チームは、この難問をレーザ溶接圧延機で解決した。このシステムを使うことで、2つのローラーの間に非常に軽量な内部構造の柔軟なコア層を導き入れる。その上に、カバーシートが上部と下部で回転する。スキャナ制御レーザが、両側から斜めに、コア層とカバーシートの間のわずかなギャップを狙って極めて正確に入ってくる。そこで、金属表面を正確に加熱する。選択したシート材料により、局所温度660~1400℃が生成される。次にロールは、コア層とカバーシートのわずかに溶けた表面をいっしょにプレスする。それらが、永久にしっかりと結合するようにである。

レーザプロセスは、エネルギー消費を削減し、リサイクルを容易にする

そのような特別に軽量なシートは、ローリングプロセスを使ってシングルパスで作製できる。高温押出のような従来法と比較すると、レーザ溶接は、大幅なエネルギー節約となる。エネルギー豊富な光が材料表面を局所的に溶かしてウエファのような薄さにすればよいだけだからである。それは、ローコスト量産にも適している。実験室のプロトタイプでさえ、高い生産速度を達成する。産業規模向けに開発されるとそのようなシステムは、1分当たり軽量シートを10m以上生産できる、とAndrea Bergerは推定している。加えて、そのような装置は、新しいプロファイル、シート構造に即座に変換できる。他方、押出プレスでは、顧客が新しいプレートモデルをオーダーすると、各アプリケーション毎に異なるツールが必要となる。

レーザサンドイッチプレーティングは、わずか数十分の1㎜の厚さの安定した構造の製造にも使える。これは、例えば、鉄道車輌製造で、上記の難問を緩和する。レーザロールクラッディングにより、耐熱純鋼でできた安価な軽量構造ソリューションを可能になるので、そのようなパネルは、防火上の理由で、伝統的に多くの従来型軽量構造が禁止となっているような場所にインストールできる。例えば、造船の特定のエリア。軽量構造のそのような幅広い利用は、さらに供給産業では材料消費削減、車輌、航空機、船舶の重量低減となり、したがって化石燃料、電気の節約となる。別の環境的利点は、コンポーネントの寿命の終わりに生まれる。レーザ結合サンドイッチパネルは、後にリサイクルプラントで骨の折れる分離が必要になる接着剤、ハンダ、他の異物を含んでいない。

(詳細は、https://www.iws.fraunhofer.de)