Science/Research 詳細

lab-on-a-chipシステム、プロトタイプから量産へ

February, 10, 2022, Dresden--SIMPLE-IVD研究プロジェクトでは、Fraunhofer材料とビーム技術研究所IWSの研究者は、パートナーと共に、迅速テストカートリッジのコスト効率のよい製造に向けて新しい製造プロセスと方法に取り組んでいる。

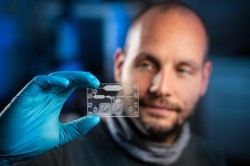

lab-on-a-chipシステムは、わずか数センチメートルのサイズであるが、この小さな領域に、過去には研究室にしか装備されていなかった様々な機能を統合している。「特に個人化医療では、それは将来重要な役割を担う」とDr. Frank Sonntagは指摘する。同氏は、Fraunhofer IWS 、Micro- and Biosystems Engineering部門長。患者サンプルからの最小の液体量を完全自動で分析できる。簡単な取扱も将来的には患者のそばのラボ診断を可能にする。近年、世界中で様々なlab-on-a-chipシステムが開発されている。しかし、市場には、わずかな数しか出ていない。「障害は、量産のためのラボスケール開発テストの拡張である」と同氏は指摘している。Fraunhofer IWSは、この産業化問題にソリューションを開発した・

複数の同時プロセスのための計画

プロジェクト“Scalable Microfabrication of Polymeric In Vitro Diagnostic Systems” (SIMPLE-IVD)は、迅速テストのための体外診断(IVD)を重視している。「プロトタイプ製造プロセスは、まだ、少量から大量までのパスで利用できない」とSIMPLE-IVDプロジェクトマネージャ、Florian Schmiederは説明している。ラボでの製造プロセスは、積層造形(AM)または多層ラミネーション、ポリマ膜層の形成が含まれる。これは、射出成形、roll-to-rollプロセスで実装される。「これまで、別のプロセスに拡大するには、メーカーは、最初からやり直さなければならなかった」(Fraunhofer IWSの研究者、Sonntag)。

同氏のチームは、特別なデザインルールを開発、テストすることで、この問題に対するソリューションを見いだした。その助けを借りて、IVDカートリッジのデザインフェーズ早期に生産者は、幅広い範囲の製造プロセスの要求を満たすことがてきる。プロトタイプ開発と少量および大量連続製造の両方である。Fraunhofer IWS研究者は、複数の古典的製造技術向けにそのデザインルールをすでに作成している。射出成形や真空鋳造に加えて、これらは多層ラミネーション、深絞り加工、および複数の積層プロセスを含む。「将来的に、われわれは、その範囲を絶えず拡大する」と、Schmiederは展望している。このコンテクストでは、大規模から少量連続製造への逆変換も実際に可能になる。データセットは、IVDカートリッジメーカーを惹きつけるだけにとどまらない。「現在、多くのバイオテクノロジースタートアップが、正に、そのようなオプションを必要としている」(Schmieder)。

世界的に類例のないソリューションで時間とコスト削減

この革新的方法が提供する主要な利点は、プロトタイプと少量連続生産が、以前よりも素早く産業ソリューションに変えられることである。lab-on-a-chipシステムは、急速に成長市場に達し、ユーザがより迅速に利用できるようになっている。「世界的に類例のないわれわれのソリューションで、われわれは、現状、以前に必要とされていた時間をほぼ半分にできる」。結果として、製造工程のコストが削減される。

プロジェクトに関わる全ての会社がそのデザインルールをテストし評価している。「SIMPLE-IVD共同プロジェクトで開発された移転技術は、新製品を素早く、プロトタイプから完成したシリーズ製品までコスト効率よく開発する。革新的な血液分離技術のメーカーとしてのわれわれの役に立つ」とライプチッヒのCell.Copedia GmbH、CSO、Dr. Wilhelm Gerdesは話している。

2022年プロジェクトの最後までに、結果は汎用データセットに変換されることになっている。「われわれは、機能的に同等のIVDカートリッジを作るために様々な方法を利用したい。われわれの方法は、病気の早期検出のための市場を開くことができる。これは、現状では、コストの理由から、法定のスクリーニングサービスではカバーできていない」とFrank Sonntakは話している。それは、在宅ケアあるいは看護施設向け、診断ホームケアアプリケーションにも使用できる。

(詳細は、https://www.iws.fraunhofer.de)