Science/Research 詳細

AM製造熱交換器、従来設計を凌駕

May, 9, 2025, Illinois--世界中で何十億台もの熱交換器が使用されている。これらのデバイスは、流体間で熱を伝達することを目的としており、HVACシステム、冷蔵庫、自動車、船舶、航空機、廃水処理施設、携帯電話、データセンタ、石油精製作業など、多くの一般的なアプリケーションで広く使用されている。

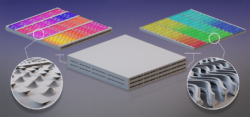

現在、Bill King、Nenad Miljkovic、および彼らの同僚が新たに発表した研究は、熱交換器の設計に大幅な革新をもたらしている。彼らは、アディティブ・マニュファクチャリング (3D プリンティング) を使用して、劇的に優れた機能を備えた熱交換器を作成している。

「熱交換器の設計、つまり熱交換器の機械的形状構成は、何十年も変わっていない」と、プロジェクトのリーダー、ラルフ・A・アンダーセン寄附講座の機械科学・工学であるKing 教授は説明している。「今日われわれが持っている熱交換器は、30年前に持っていた熱交換器とほぼ同じように見える。また、熱交換器の革新がほとんどないのは、熱交換器が製造プロセスによって根本的に制限されているためである。」

これらのデバイス内の3次元形状を正確に設計することで、熱伝達率、熱伝達を達成するために適用する必要がある作業量、熱交換器のサイズという3つの主要な要素間のトレードオフを最適化できる。しかし、従来製法では、多くの望ましい形状が実際には実現不可能だった。

「もし何らかの形状を持つことができるとしたら、それは既存の熱交換器技術で表現されている形状ではないかも知れない」(King)。

しかし、アディティブ・マニュファクチャリング(AM)では、可能性は無限大である。

「われわれは非常に多くの形状を作ることができる。今日の製造技術では不可能な、ほぼ無限の形状を作ることができる。そのため、複雑な3D形状を可能にする形状を作成できる。流体の動きを容易にする流体の流れのための大きな通路と、高い熱伝達を促進する小さな通路をリンクすることができる。そのため、流体を型破りな方法で混合してルーティングできる3次元形状のものを作ることができるのである」とKingは言う。

「より優れた二相熱交換器を作ることは、将来のエネルギー効率の高いシステムにとって重要だ。AMでは、熱交換器の体積と重量の電力密度を高め、その結果、質量が小さくなり、コンパクト化が実現する。これにより、より高いレベルの性能が実現し、自動車、船舶、航空機などのモバイルアプリケーションへの高出力デバイスの統合も可能になる。これは、従来の最先端の熱交換器技術では達成できなかった」と、プロジェクトの共同リーダーであり、機械科学および工学の創設者教授であるNenad Miljkovicは説明している。

研究の一環として、チームはモデリングおよびシミュレーションツールを開発し、サイズ、形状、熱交換器内で流れが前後に移動する方法が異なる数万の可能な構成を仮想的にテストできるようにした。これらのツールにより、アディティブ・マニュファクチャリングによって可能になった巨大な設計空間を探索し、最適化することができた。

イリノイチームは、このプロジェクトで、エネルギー効率化技術に取り組むCreative Thermal Solutions Inc.とTauMat Inc.の2社と協力した。

チームは現在、この分野での作業を続けており、モデリング機能をさらに構築して、一層多くの設計を探求できるようにしている。