Science/Research 詳細

業界初、ワイヤ・レーザ金属3Dプリンタによる マグネシウム合金の高精度な積層造形技術を確立

June, 21, 2024, 東京--三菱電機株式会社(三菱電機)、熊本大学先進マグネシウム国際研究センター(MRC)、東邦金属株式会社(東邦金属)、宇宙航空研究開発機構(JAXA)は、金属3Dプリンタ業界で初めて、ワイヤ・レーザDED方式によるマグネシウム合金の高精度な積層造形技術を確立した。

鉄やアルミニウムよりも軽量で高強度なマグネシウム合金を、より複雑で自由な形状に加工できることから、ロケットや自動車、航空機など各種産業製品の部品材料への適用を進めることで、軽量化による燃費向上とロケットのコスト削減が期待できる。また、従来の加工方法と比べてエネルギー効率の向上や温室効果ガス排出量の削減が期待でき、カーボンニュートラルの実現に貢献する。

4者は、ロケットの軽量化による抜本的な低コスト化に向けて、JAXAの「革新的将来宇宙輸送システム研究開発プログラム」の枠組みのもと、2022年9月から「マグネシウム合金ワイヤを材料に用いたレーザワイヤDED方式AM造形技術の研究」を進めてきた。近年、自動車のEV化の進展や民間航空機の需要拡大などに伴い、ロケット以外の各種産業分野においても軽量化のニーズが高まっており、マグネシウム合金が注目されている。一方で、マグネシウム合金はダイカスト法と呼ばれる鋳造での加工が一般的であるため、内部に空洞を持つような造形が不可能という課題があった。また、複雑な形状を高精度に加工できる金属3Dプリンタでは、金属の粉末を熱で溶融させて積層造形するPBF方式が主流だが、燃焼しやすいマグネシウム合金を粉末材料として用いた場合、酸化による劣化や粉塵爆発を引き起こす可能性があり、安全に運用できないことが課題だった。

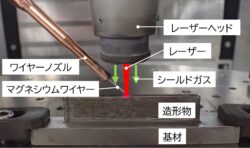

これらの課題を解決するために、金属粉末ではなく、金属ワイヤを材料として使用するワイヤ・レーザDED方式を採用した三菱電機の金属3Dプリンタと、熊本大学MRCが開発した高い不燃性を有する「KUMADAI耐熱マグネシウム合金」を組み合わせることに着目した。高い伸線加工技術を有する東邦金属により製造されたKUMADAI耐熱マグネシウム合金製ワイヤを用いて三菱電機が試験造形を繰り返すことで、マグネシウム合金粉末よりも取り扱いが容易なマグネシウム合金ワイヤを、精密な温度制御により燃焼させずに積層造形する技術を確立した。

また、この技術による積層造形物について、ロケット用材料としての性能評価をJAXAにて行った結果、ロケットの部位によっては従来のアルミ合金構造と比較して最大で約20%の軽量化効果が得られる可能性が試算された。

開発成果は、宇宙輸送に限らず、軽量化が要求される各種輸送機器やロボット部材等にも幅広く利用可能であることから、各種産業分野への波及および実用化に向けた研究開発を進めていく。また、三菱電機では2029年を目途にワイヤ・レーザDED方式金属3Dプリンタとして製品化を目指している。

【共同研究の目的】

本共同研究は、推進薬タンク等の大型構造の軽量化によるロケット構造の抜本的低コスト化の実現に向けて、既存の合金ワイヤーよりも強度特性に優れた新たな金属積層造形向け合金ワイヤー材を実用化することを目的としています。

金属積層造形に適した高強度ワイヤーは、宇宙輸送に限らず、軽量化が要求される各種輸送機器やロボット部材等、他の地上用の構造物全般にも適用が可能です。

(詳細は、https://www.jaxa.jp)