Science/Research 詳細

ライス大学、3Dプリンタからナノスケール格子フロー

November, 25, 2021, Houston--ライス大学のエンジニアは、エレクトロニクスとフォトニクス向けにガラスと結晶のナノ構造を開発した。

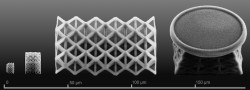

ライス大学、材料研究者は、高度な3Dプリンタでシリカのナノ構造を作製した。最初から、マイクロスケールエレクトロニクス、機械的およびフォトニックデバイスを作製する方法を実証している。その製品は、ドープ可能であり、結晶構造は、様々なアプリケーションに調整可能である。

研究リーダーは、George R. Brown工学部、材料科学とナノエンジニアリング教授、Jun Lou。成果は、Nature Materialsに発表された。

電子産業は、数10年来マイクロプロセッサの基本的な半導体基板であるシリコンに立脚している。ライス大学の研究は、その工程を一新することでトップダウン製造の制約に対処する。

「従来のフォトリソグラフィ技術で複雑な3D形状を作るのは非常に難しい。また‘グリーン’ でもない。多くの化学物質と多段階を必要とするからである。また、その取組の全てを以てしても、その方法では作れない構造もある。

「原理的に、われわれは任意の3D形状をプリントできる。珍しいフォトニックデバイスを作るには非常に興味深い。それが、われわれが実証しようとしていることである」(Lou)。

ラボは、2光子重合化プロセスを使って、光波長よりも小さな、わずか数100nm幅のラインで構造をプリントする。レーザが、インクに2光子を吸収させ、材料のフリーラジカル重合化を開始させることでラインを「描く」。

「通常の重合化は、ポリマモノマと光開始剤を必要とする、これは光を吸収し、フリーラジカルを生成する分子である」とライス院生、Boyu Zhangは説明している。そのプロセスは、一般に3DプリンティングでUV光を使い。コーティングの硬化する。歯科アプリケーションでも同様である。

「われわれのプロセスでは、光開始剤が同時に2つのフォトンを吸収する、これには多くのエネルギーが必要になる。このエネルギーの極めて小さなピークだけが、重合化を起こす、またそれは極めて小さな空間で起こる。それが、このプロセスでわれわれが光の回折限界を超えられる理由である」。

そのプリンティングプロセスには、ライスラボが、独自のインクを開発する必要があった。Zhangおよび Xiewen Wenは、-ポリエチレングリコールをドープした二酸化ケイ素のナノスフィアを含むレジンを造った。溶けるようにするためである。

プリンティング後、構造は、高温焼結により固化される。これにより生産物から全てのポリマを除去し、アモルファスグラス、つまり多結晶クリストバライトが残る。「加熱すると、材料はガラスから結晶への段階を経る。温度が高ければ高いほど、より秩序だった結晶になる」(Lou)。

研究室は、その材料の様々な希土類塩をドープして、光学アプリケーションの重要特性、光輝性にすることを実証した。ラボの次の目標は、そのプロセスを改善して、サブ10nm分解能を達成することである。

(詳細は、https://news.rice.edu)