Science/Research 詳細

OKIとOKIデータ、製造現場の最適化実問題に量子コンピュータを適用

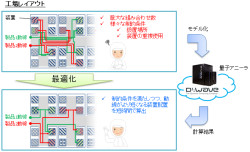

October, 8, 2019, 東京--OKIおよびOKIグループのプリンター事業会社OKIデータは、OKIデータのLED統括工場において、D-Wave社の提供する量子コンピュータを活用して製造ラインにおける半導体製造装置の最適配置を算出した。その結果、作業員の移動距離を平均28%短縮する結果を得ることに成功した。

量子コンピュータは、従来のコンピュータに比べ圧倒的な計算能力を持つと期待されており、世界中で開発が活発に行われている。日本でも量子コンピュータを含む量子技術を重要な基盤技術として位置づけ、国をあげて研究開発を推進している。このような中、2014年にカナダのD-Wave社が量子アニーラと呼ばれる組み合わせ最適化問題に特化した量子コンピュータの商用リモートアクセスサービスを世界に先駆けて開始したことで、実用化への期待が一気に高まった。OKIは、量子コンピュータ技術の有用性が幅広く認知され、当たり前のように社会実装される日が遠からず到来すると予想し、その応用技術の研究開発を行っている。この中で確立した実用的な問題を解くための基礎的な計算技術を社内事例に適用して検証すべく、OKIデータLED統括工場の装置最適配置に取り組んだ。

OKIデータのLED統括工場では、製造工程の異なる複数の製品を、数十~数百台におよぶ多種類の半導体製造装置を共用し、装置間を作業員が移動して製造することから、生産性向上のためには、装置の配置を最適化し、作業員の移動距離(以下、動線)をできるだけ短くする必要がある。しかし、装置の台数および種類が多くなると、その組み合わせのパターン数は爆発的に増加し、今回検討の対象としたケースでも、10の100乗を優に超える。また、装置の設置場所や重複する装置の選択方法など、複雑な制約条件も考慮しなくてはならず、スーパーコンピュータのような高性能な従来型コンピュータを用いても、そのすべてを計算して最適な装置配置を算出することは現実的には不可能だった。

OKIとOKIデータは、D-Wave社の提供する量子アニーラを用いて、この最適配置に取り組んだ。このテーマへの量子アニーラの適用は、研究的な視点からは、算出した最適配置の効果を定量的に観測しやすいという利点があるが、問題を効率的に解くためには、量子アニーラと製造現場の両者の制約条件に適した新しいアルゴリズムが必要であり、製造現場の実態を知悉したメンバーの参加が不可欠である。このため、LED統括工場のメンバーも参加して、製造工程および製造数の異なる製品2種を同一工場内で製造するときの条件をモデル化し、計算アルゴリズムを独自設計することに成功した。この新しいアルゴリズムを用いて量子アニーラにより最適な装置配置を計算し、従来の装置配置と比較して、平均28%の動線短縮を実現する結果を得ることができた。この結果は量子アニーラを実際の工場の装置の最適配置に適用した先進的な事例となりる。

OKIおよびOKIデータは、今回の結果をさらに精緻化したうえで、LED統括工場の生産性向上に適用する予定である。

(詳細は、https://www.oki.com)