Science/Research 詳細

LLNL 4Dプリントシリコーン形状記憶材料を開発

September, 26, 2017, Livermore--ローレンスリバモア国立研究所(LLNL)の研究チームは、複合シリコーン材料の3Dプリントに初めて成功した。複合シリコーン材料は、柔軟で、伸縮性があり、形状記憶挙動を有する。これは、ヘルメット、靴など、体温で活性化されてぴったりとフィットする用途で利用できる発見である。

Scientific Reportsに発表された論文によると、空洞の、ガスを満たした「マイクロバルーン」(微小球)をシリコーンベースのインクに加え、材料を設計。狙いは、圧縮、つまり昇温で「プログラム」できるようにすることであり、冷却されるとそのままの状態にとどまる。再加熱すると、マイクロバルーン内のガスが膨張し、構造物を元の形状に戻す。3Dプリンティングと組み合わせると、この形状記憶挙動は、第4の次元を時間として、「4Dプリンティング」と言われることがある。

LLNL研究者、Amanda Wuによると、シリコーンネットワークは完全交差結合であり、部分が結合されているので、その構造は予測可能な、反復的な仕方で元の形状を回復する。

研究チームは、いわゆる圧縮永久歪を示す、熱で圧縮した後に完全に回復する階層的多孔性材料を設計仕様とした時にその材料を偶然発見した。研究チームは、代わりに、逆の結果を得た。

形状記憶挙動の決め手は、シリコーンインクに埋め込まれたポリママイクロバルーン。マイクロバルーンの薄いポリマシェルはガラス転移温度を持ち、その温度以下だとシェルは固くガラス状であるが、その温度以上だと、シェルは柔らかく展性がある。したがって、その複合材料をシェルガラス転移温度以上に加熱することで球ポリマシェルは柔らかくなり、圧縮できるようになり、その形状を変える。形状は変形されたままにとどまり、冷却されたときのシリコーンマトリクスの再膨張を阻止する。再加熱されるとバルーンは膨張し、加熱されたガスとシリコーンの復元力により構造は元の外形を回復する。

LLNL研究者、Taylor Brysonが実験を行い、マイクロバルーンを含むが3Dプリンターのノズルを詰まらせないインクを混ぜ、プリントされたサンプルを加熱、圧縮、冷却して形状を整え、次に再加熱してそれらを膨張させた。同氏によると、100%近い復元だった。

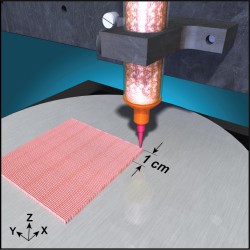

研究チームは、ダイレクトインクライティングプロセスを利用してサンプルをプリントした。同プロセスでは、室温で、複合インク材料がプリンターノズルから押し出され、多孔性や構造が制御された材木の山のような構造を形成した。その材料を3Dプリントできることにより、一段と軽量に機能的になる。研究者によると、3D形状と構成全般に対する制御性はもっと強くできる。

このアプローチのユニークな点は、形状記憶コンポーネントが設計的に材料に組み込まれていることである。したがって、マイクロバルーンを使って形状記憶をいかなるポリマ基盤材料にでも統合できる、これにはエラストマのような伸縮性のある材料も含まれる。

(詳細は、www.llnl.gov)