Science/Research 詳細

Draper、IoT市場向けに3Dプリントエレクトロニクスを開発

September, 15, 2017, Cambridge--通信製品では、設計からプロトタイプ、試験までが1ヶ月以上かかる。製品開発者は、まず比較的小さなフォームファクタ、比較的短い開発サイクルと柔軟なパッケージングによって特徴づけられた一連の発展的デザイン要件を通過しなければならない。設計の微調整は、新しいプロトタイプを産むことがよくあり、スケジュールはさらに1ヶ月伸びる。

「製品設計者は、コンセプトからプロトタイプ、テストに至るまでの時間を短縮したいと考えている。これは、顧客の要求だからである」とDraperの技術スタッブの主席メンバー、Brian Smithは言う。「より多様性があり機能が変化する製品、形状が異なる製品を市場が探しているなら、プロトタイプを素早く量産する際に製品設計者はに直面する。エレクトロニクス製造に対する現在のアプローチではこれは容易ではないからである」。

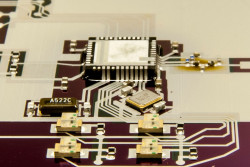

Draperは3Dプリンティングによってこうした課題に対処し、伝導性金属マルチ材料インクを3Dプリンタに装備させた。このインクは、PCBボードや他のエレクトロニクス向けの噴霧可能なエレクトロニクスとして使える。そのようなマルチマテリアル3Dプリンティングは、他の技術の中でも、長年PCBボード作製に用いられてきた従来のサブトラクティブ製法に取って代わり始めたアディティブマニファクチャリングの1つである。

「エレクトロニクスが基本的にマルチ材料系であることを考えると、課題は材料形成だけでなく材料間の相互作用にもある。これには化学的適合性、接着性、温度処理、誘導応力も含まれる」と論文の共著者、Peter Lewisはコメントしている。

AJPにより、製品開発者は集積エレクトロニクスをプラスチック、セラミックおよび金属構造に微細解像度で印刷できる。「これにより、アンテナやセンサなどの3Dプリントコンポーネントの大量製造が可能になる。コンポーネントは下層の産業用コンポーネントにしっかりと集積されている」とLewisは話している。

AJPと新しい金属ベースのインクを使い、研究チームは多層SoCマイクロプロセッサを製造し、それを一連の環境および急速エージング試験にかけた。すなわち、熱衝撃、-55~+125℃までの温度スイングと湿度、絶縁抵抗試験である。テストは、伝導インクが厳しいエイジング環境を通して機能を維持できることを示している。これはデバイスの長寿命につながり、マイクロプロセッサにはワイヤボンドが減少すること、すなわちより小型のデバイスにできることを意味している。

「当然であるが、AJP技術により電子システム製造は著しく多様になる。取り分け、3Dマルチ材料プリンタは、マイクロプロセッサのコンセプト、プロトタイプ製造時間を数週間、ことによると数カ月をわずか数日に短縮できることがわかった。IoTアプリケーションには、3Dプリントは最適である、それは標準市販品を組み込んだ小型の等角モジュールを素早く市場投入し、簡単な回路カスタマイズ/修正を必要とするからである」とTufts University 機械工学部准教授Robert White氏は指摘している。

(詳細は、www.draper.com)