Science/Research 詳細

光センサにより自動車産業のスポット溶接効率向上

March, 25, 2014, Dresden--フラウンホーファーIPMSは光センシングシステムのプロトタイプを発表する。

「スマートドレス」(SmartDress)欧州共同研究プロジェクトには3研究機関、産業界の4社が参加して2年前から作業を進めている。プロジェクトでは、自動車業界の抵抗スポット溶接のためのモニタリング、最適化、電極チップの後処理用の完全自動化システムを開発する。フラウンホーファー研究所フォトニックマイクロシステムズIPMSは、溶接電極の損耗を迅速かつ正確に計測する光計測システムを提供する。この知見は、溶接継手の品質維持、電極チップの延命に役立ち、これによりアルミなどの精巧な材料でもスポット溶接を経済的に使えるようになる。

現在、平均的なファミリーカーは約5000のスポット溶接ポイントをもつ。長年、この目的で使用される溶接工程、抵抗スポット溶接は、長期間、議論の余地のない最良技術だった。

しかし今日まで、1つの重要な品質評価、溶接電極の損耗が体系的に記録されていない。溶接工程数が増えていることから、熱および機械的な影響で電極が擦り切れ、その結果、接触面の断面サイズが拡大する。これによって、スポット溶接が著しく大きくなり、プレート間の溶融範囲が、接合しなくなるほどに規格を外れる。これを防ぎ、電極チップの本来の断面を維持するには電極チップを定期的に整え、再加工する必要がある。亜鉛メッキ鋼の場合、損耗は極端ではなく、過去の経験をベースに修正できる。しかしアルミコンポーネントの溶接は、ほとんどの車体メーカーがアルミスポット溶接を全く不適切であると考えるとほどに極端な損耗となる。

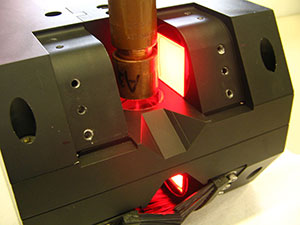

フラウンホーファーIPMSは、抵抗スポット溶接の電極チップのメンテナンスを規則的に行うための完全自動化システムの設計で、研究プロジェクトの他の研究機関、企業と協力した。同システムのコアには、溶接電極の状態をを記録する光センサがあり、クリーニングと機械的な後処理が必要になる時間と期間を計算する。プロジェクトマネージャ、Michael Leuckefeld氏によると、同システムは多様な視角から溶接電極をモニタする。この目的のためにオパールガラスで生成した拡散単色LED照明を使う。光は、ミラーアレンジメントおよびビームスプリッタを経て電極に送られ、次にフォトディテクタに戻ってくる。照明と画像記録は同じ光学素子を使用する。このプロトタイプは、USBインタフェースを介して外部PCで制御されるパッシブカメラシステムをベースにしている。後には、制御はセンサシステムに統合されることになっている。

(詳細は、 www.ipms.fraunhofer.de)