Science/Research 詳細

新開発の加工方により、SiCウェーハの高速生産・素材ロス大幅低減を実現

August, 15, 2016, 東京--株式会社ディスコは、従来にないレーザ加工によるインゴットスライス手法「KABRA」プロセスを開発した。

同プロセス導入により、次世代パワーデバイス素材として期待される炭化ケイ素(SiC)ウェーハ生産の高速化、取り枚数増を実現し、生産性を劇的に向上させることが可能になる。

従来、SiCインゴットからウェーハを切り出す方法は、ダイヤモンドワイヤソーでの加工が主流だった。しかしSiCは硬質であるため加工に時間がかかる点と、切断部分の素材ロスが多く、インゴット1本あたりの取り枚数の少なさといった課題から、ウェーハ量産のためには多数台のワイヤソーが必要だった。これらがSiCパワーデバイス生産時におけるコスト高の大きな要因となっており、ひいては市場への導入・普及の妨げのひとつとなっていた。

KABRAプロセスの特徴

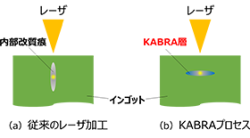

KABRAプロセスは、SiCインゴットの上面からレーザを連続的に垂直照射することで、光吸収する分離層(KABRA層)を任意の深さへ扁平状に形成させ、このKABRA層を起点に剥離・ウェーハ化するという従来にないスライス加工方法。

レーザ照射により形成される改質痕は、原理的に入射方向(縦長)に伸びるため、従来、レーザ加工はスライス用途には不向きな手法でした。しかしディスコは、集光されたレーザによりSiCが分解され、アモルファス状態のシリコン(Si)とカーボン(C)に分離する現象と、アモルファスカーボンの光吸収係数がSiCの約10万倍あることに着目して開発を進めた。その結果、インゴット内部に対しレーザ入射方向と垂直方向にKABRA層を形成することに成功、スライス加工に最適なレーザ加工方法を見出した。

KABRAプロセスは単結晶(4H・6H・半絶縁性)および多結晶のあらゆるSiCインゴットに適用でき、単結晶ではそのオフ角を問わないことも大きな特長である。

(詳細は、www.disco.co.jp)