Pick up magazine feature 詳細

革新的な光重合に求められる完璧なビーム

December, 1, 2023--ダグマー・エッカー

このケーススタディでは、リワーク不要で層全体をプリントする、「Hybrid PhotoSynthesis」技術を紹介する。

米アクストラ3D社(Axtra3D)は、積層造形業界を刷新するという野心的な目標を掲げて2021年に創設された。そのわずか1年後に同社は、市場に変革をもたらす「Hybrid PhotoSynthesis」(HPS)技術を発表した。HPSは、細かい形状を卓越した表面仕上げで非常に高速にプリントすることのできる、初めての同軸システムである。このイノベーションは、デジタルプロジェクターに固体レーザを組み合わせた、2つの光源による光重合プロセスに基づいている。HPS技術のカギとなるのは、レーザビームと光の完璧な同期である。米MKSインスツルメンツ社(MKS Instruments)の技術によって、理想的な適合性が達成されており、製品サイクル全体を通してオフィール社の測定デバイスが利用されている。

光重合の制約を克服

積層造形は、3D部品を素早く製造するための莫大な可能性を秘めている。この技術は、1980年代に初の商用光造形装置(Stereo Lithography Apparatus:SLA)が市場に登場して以来、継続的に進歩してきた。その間に、一層ごとに樹脂を硬化させながら立体物を造形するプリント方式は、家庭で日常的に使用できるまでになった。しかし、産業用のハイエンドのSLAソリューションにおいても、製造速度と表面品質についてはまだ制約がある。速度の制約を克服するために開発されたのが、デジタルライトプロセッシング(Digital Light Processing:DLP)で、これによ

って、層全体が一度にプリントできるようになった。プロジェクターによって各層のイメージが樹脂の上に照射され、UV光にさらされることで樹脂が硬化する。

DLP技術は素晴らしい改善をもたらしたが、造形物にはまだかなりのリワークが必要である。造形物を洗浄して、目に見える表面構造に追加の処理を施す必要がある。ここに目を付けたのが、アクストラ3D社である。米国に本社、イタリアにイノベーションラボと生産施設を構える同社は、興味深い特許ポートフォリオを基に、画期的な積層造形ソリューションの開発を目指して創設された(図1と図2)。アクストラ3D社の創設メンバーの1人で、最高収益責任者を務めるポール・スポリアンスキ氏(Paul Spoliansky)は、「当社の技術は、他の積層造形技術にこれまでに見られたトレードオフに終止符を打つ。当社の顧客は、追加のリワークを行うことなく、CADファイルどおりの造形物をプリントすることができる」と述べている。

図1 積層造形プロセスの再現性を確保するために、スリットベースのビームプロファイラが使用されている(図1〜3は、アクストラ3D社提供)

図2 レーザビームを測定するために、測定デバイスがブラケットによって取り付けられている

HPSライトエンジンに統合された主要技術

3Dプリンター「Lumia X1」に搭載されて最近発表されたHPS技術は、層全体を一度にプリントするデジタルライトプロセッサと、各層の構造を並列に最適化するダイオード固体レーザの両方で構成されている。大抵のハイテクソリューションがそうであるように、結果は簡単に理解できるように見えるが、そこに至るまでの過程は非常に複雑だった。デジタルライトプロジェクターとその高度な光学部品をレーザに組み合わせるには、完璧な調和が求められる。両方のデバイスが同一波長の光を照射しなければならず、高い生産水準を確保するために、2つの光源の間の最大許容差は30μmである。アクストラ3D社の最高製品およびイノベーション責任者を務めるフェデリコ・イアコヴェラ氏(Federico Iacovella)は、「レーザパラメータとビーム形状を知ることが不可欠であることを理解していたため、信頼できる測定が必要だった」と説明した。

ビームの真円度がカギに

積層造形プロセスの長期的な再現性を確保することが、新技術開発時の優先事項である。特に3Dプリンターの産業用途においては、各プリントジョブで同一の製品が得られることを顧客は期待する。HPSライトエンジンの高い品質を保証するには、R&Dフェーズと稼働時だけでなく、プリンターのメンテナンス時にも、ビーム形状を含む関連ビームパラメータを透過的に確認することが重要である。イアコヴェラ氏はこれを念頭に、製品ライフサイクルの各段階でハイエンドな測定結果を提供しつつ、使いやすい測定設定を探していた。「最初はカメラベースの測定デバイスを試したが、現場での当社の用途に適していないことがわかった。スリットベースの測定を試したのはそのためで、これは大成功だった」と同氏は述べた。

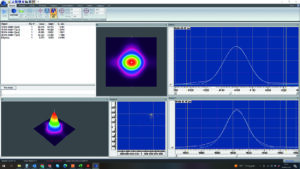

アパーチャ径が9mmの「Ophir NanoScan」ビームプロファイラは、柔軟性が高くてさまざまなビームサイズに対応し、管理も容易である。「最終的に測定したいのが、わずか45μmという非常に小さなスポット径であったとしても、われわれは7mmのビームで処理を開始する。Ophir NanoScanデバイスは、測定範囲が広いため、最大限の柔軟性が得られる」と、イアコヴェラ氏は続けた。PCベースのこの測定器は、ISO11146規格に基づいてレーザビームの空間照度プロファイルを解析する(図3)。ビームプロファイル測定の精度と安定性により、ビームサイズとビーム方向を数百nmの3σ精度で測定することができる。HPSライトエンジンには、真円度が90%のレーザビームが必要である。NanoScanの測定ソリューションにより、アクストラ3D社は、クリーンルームにおいても、顧客の実生産環境においても、ビームの直径と形状を正確に測定することができる(図4)。

図3 PCベースのプロファイラには、2次元や3次元のグラフなど、複数

のグラフィカルな機能が搭載されている

図4 アクストラ3D社は、走査スリット型のプロファイラ(a)と円柱形のフォトダイオードセンサ(b)の組み合わせによって、正確で反復可能な測定を実現している(図提供:MKSオフィール社)

出力とエネルギーの管理

HPS技術のもう1つの主要な問題は、樹脂を重合させるために一定のレーザエネルギーを常に適用しなければならないことである。アクストラ3D社は、Lumia X1システムに搭載されている各ダイオードレーザを、ダイオードドライバを含めて自社で製造しているため、各ダイオードレーザの出力を個別に解析することが、どうしても必要である。イアコヴェラ氏は、「Ophir PD300-3Wセンサを使用して1つのダイオードの出力を測定することにより、各ダイオードの出力による応答電流を線形化している。そうすることで、各ダイオードレーザが、個々の3Dプリントプロセスに必要な正しいエネルギーを供給することを確認できる。反復性の面で、この測定は、Lumia X1システムの製造とメンテナンスの両方に対して重要である」と説明した。PD300-3Wセンサの測定値は、コンパクトな携帯型のOphir StarBrightパワーメーターに表示される。Ophir StarBrightパワーメーターは、出力とエネルギーを記録する高度なオプションと算術機能を備え、さまざまなグラフィカル表示が選択できる。

光重合における新たな品質レベル

アクストラ3D社のHPS技術は、光重合のさらなる進歩のために画期的なものである。その3Dプリントプロセスは、2つの光源を使用することにより、SLAプリンターを上回って高速DLPプロセスに匹敵する速度を達成し、後処理は不要である。それは、採用されている測定技術に大いに直接的に関係している。「オフィール社の測定デバイスは、この製品イノベーションの大きな部分を占めている。レーザパラメータの測定が、当社の3Dプリント技術の高い品質の基盤となるためである」と、イアコヴェラ氏は締めくくった。

注記

Ophirは、MKSインスツルメンツ社の登録商標である。

著者紹介

ダグマー・エッカー生物工学修士(Dagmar Ecker,MBE)は、米MKSオフィール社(MKS Ophir)の独立系PRスペシャリストで、ドイツを拠点としている。

e-mail:de@claro-pr.de URL:www.ophiropt.com