Science/Research 詳細

空気に近い屈折率を持つ誘電体膜をフォトニクスに応用

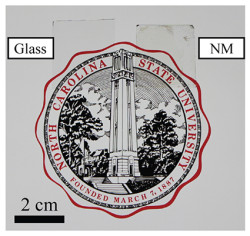

October, 14, 2015, Raleigh--ノースカロライナ州立大学の研究チームは、空気と同じ光学および電気的特性を持つが、電子デバイスや光デバイスに組み込める強度がある誘電体膜を開発した。これにより、これらのデバイスの効率と機械的安定度が向上する。

問題となるのは、光が物質を透過する際にどの程度曲がるかを測る屈折率。例えば、空気の屈折率は1、水の屈折率は1.33、これによりストローをクラスの水に入れると曲がって見える。

フォトニックデバイスは、そのコンポーネント材料間で高コントラストを要求する、つまりあるコンポーネントの屈折率が高く、他が低い。材料間のコントラストが高ければ高いほど、フォトニックデバイスの効率はますます高くなり、パフォーマンスが向上する。空気の屈折率は最も低いが、機械的安定性はない。固体で最も低い屈折率は、自然界の物質では1.39。

しかし研究チームは現在、屈折率が1.025と低いが機械的に剛性である酸化アルミニウムでできた膜を開発した。

「誘電体である酸化アルミニウムの構造を操作することにより、光学的、機械的特性の両方を改善した」とNCステート機械・航空工学准教授、論文の共著者、Chih-Hao Chang氏は語っている。誘電体は、コンシューマ製品の多くで使用されている絶縁体材料。

「膜の性能で重要な点は孔の間隔が高秩序であること、これにより屈折率を損なうことなく機械的に一層ロバストな構造が得られる」と論文の筆頭著者、NCステートPh.D学生、Xu Zhang氏は言う。

研究チームは、ポリマ基板に高秩序の孔を造るためにChang氏の研究室で開発されたナノリソグラフィ技術を用いて膜を作製した。その多孔質ポリマをテンプレートにして、研究チームは原子層堆積(ALD)を使って薄い酸化アルミニウム層をそれにコーティングした。次にポリマを焼き落とし、3D酸化アルミニウムコーティングを残した。

「酸化アルミニウムの厚さはコントロールでき、コーティングは2nm~20nmの間となる。同じプロセスで酸化亜鉛を用いると、もっと厚いコーティングが造れる。コーティングの厚さにより膜の屈折率設計をコントロールできる」とZhang氏は説明している。コーティングの厚さには関係なく、膜そのものの厚さは約1µm。

「プロセスのステップは、拡張可能であり、既存のチップ製造プロセスに適合可能である。われわれの次のステップは、こうした材料を機能的光学デバイス、電子デバイスに組み込むことだ」とChangは話している。