Science/Research 詳細

スチールコンポーネントを3Dプリント:XXLフォーマットで蒸着溶接

May, 23, 2023, Hannover--XXLコンポーネントを積層造形:研究機関とLower Saxonyの企業が、重量数トンのスチールコンポーネントを製造できる巨大3Dプリンタを共同開発した。狙いは、製造におけるリソース削減。

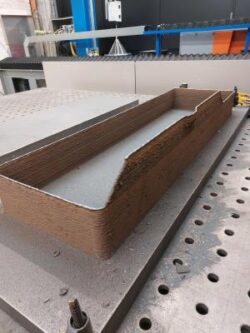

大型コンポーネントの積層造形(AM)は、通常はエネルギーと材料を大量消費する作業である。”XXL3DDruck”プロジェクトで、Laser Zentrum Hannover e.V. (LZH)の研究者は、パートナーと協力して、XXLコンポーネントを製造するリソース効率のよい方法をテストした。この目的のためにチームは、最大質量3トンの船舶用ギアボックスハウジングを特大の3Dプリンタでレイヤー毎に製造した。使用したのはレーザアシストアーク溶接プロセス。

製造でエネルギーと材料を節約するXXL 3Dプリンティング

導入スペース3×4.5メートルのXXLプリンタは、研究開発目的だけのために使用されるプロトタイプであり、Hamelnの海洋ギアボックスメーカー、REINTJESに設置されている。それは、金属用にレーザアシストアーク蒸着溶接、高性能アディティブプロセス法を使用し、大量スループットを達成する。コンソーシアムは、そのプリンタを最大3.2kg/時間、スチールに適用できる。

同プロセスは、従来の製法と比較して、材料とエネルギーを節約できる。古典的には、船舶ギアボックスハイジングのコンポーネント向けに個々のモールド(型)が作られる。この作業ステップは、AMではなくなる。材料と重量も節約できる、コンポーネントは再設計され、違った方法で製造できるからである、例えば、中空壁。レーザアシストアーク蒸着溶接は、個別、コンポーネント、特注設計要求も実行できる。

船の運用でもリソース節約

XXLプリンティングは、製造中、後の船の運用中でもリソースを節約する。使用される材料が少ないと船は、より少ない質量を加速し、したがって、必要な燃料も少なくなる。

船舶のギアボックスハウジングの一部がデモンストレータとなる、これは現在まだ製造中である。AMによりプロジェクト参加者は、船舶のギアボックスハウジングの重量を数トン削減する考えである、製造の長期目標は、製造と調達時間の削減、ハウジング毎に使用される材料の量を減らすことでスチールなどの原材料を節約することである。