Products/Applications 詳細

LIMO、レーザオプティクスでブレイクスルー

June, 18, 2019, Dortmund--レーザシステム向け高精度マイクロオプティクスメーカー、LIMO GmbHは、あらゆるタイプのダイオードポンプレーザ光源向けFAC(Fast Axis Collimators)レンズ製造でプロセスエンジニアリングブレイクスルーを達成した。同社は、優れた精度のレンズ量産を可能にした。

レーザシステム用FACレンズは、多くの革新的技術における重要コンポーネントである。それらはすでに航空宇宙産業、医療技術、太陽電池、ディスプレイ製造、材料加工で使用されているが、3DプリンティングやLiDARシステムで利用されるとバッチサイズがさらに増加すると見られている。自動運転用LiDARは、安全のために特に重要な要素であり、長期安定な高信頼動作も必要とされている。こうした要件を満たす唯一の方法は、ハイエンドガラス・マイクロオプティクスを利用するレーザシステムである。

これらシステムの品質に最も重要なコンポーネントは、速軸コリメータレンズ(FACレンズ)であり、これは、高級ガラスで作られ、非円筒面を持つ。しかし、現状利用できる製法は、一貫した高い光学品質、魅力的な価格で数千万、数億オーダーの部品の量産可能性を、まだ証明できていない。しかし今回、LIMOは、量産に適した、要求される品質を実現できるFACレンズ量産工程に成功した。

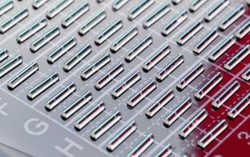

FACレンズ生産用140mmウエハ

LIMOは、FACレンズをウエハで製造する。これにより数千のレンズが、1ステップで、高いグレードのガラスから製造可能となる。極めて複雑なガラスオプティクスを量産するとき、メーカーが直面する課題は、一貫した高レベルの精度で大きなウエハエリアを加工することである。140×140mmのウエハサイズで、ドルトムントのメーカーは、膨大な量を可能にする方法へのブレイクスルーを達成した。また、LIMOによると、同社はすでに次の、もっと大きなウエハを待機させている。

これまで一般に用いられてきたガラス成形過程では、ガラスレンズは、600-800℃の高温で加工される。しかし、高い光学品質のレンズを製造するためには、ガラスは加熱されて、ゆっくりと冷却されなければならない。材料で不要な応力を阻止するには、冷却工程の設定で著しい精度が必要になる。加えて、より大きなガラス面積を利用すると、加熱過程で温度変動が生じ、この変動は、非常に高価な工程管理法を導入することによってしか最小化できない。こうした制約により、この「ホット」製法は、量産では多くの欠点があり、拡張は非常に難しい。

LIMO方法の特徴は、ガラスレンズが室温で製造されることである。同社は、ウエハあたりのサイクルタイムを60分以下に減らしながら、ウエハサイズを大型化することができた。この「コールド」法の優位性は、ガラスが室温で加工されるので、製造速度を高めてもレンズの品質に悪影響がでないことである。LIMOは、量産でこの技術を習得した世界で唯一のメーカーである。

品質の秘密、高精度製造工程

「われわれは、応力なしで、140mm以上のガラスウエハを大量に加工することができる。そのために、社内の製造工程で使う全てのツール、工作機械のほぼ全てを作製する。これにより、レンズの形状や設計に関して、最大限の柔軟性が得られる。量産で非常に高いレンズ品質を保証するために、当社は高精度自動製造工程を開発した。これは、世界に類例がない」とLIMO GmbHのチープマーケティングオフィサー、Dirk Hauschildは説明している。

円筒形レンズアレイのためにLIMOが開発した製法を利用することで、最大20000のレンズが、シングルステップで同時に加工できる。ウエハエッジ長は140mmである。その方法により、屈折非円筒レンズ形状から自由に選択可能になる。これらは、対称、非対称、波状、あるいは非周期的光学素子が可能である。

単一の製造ステップでは、わずか数ナノメートルの正確さで数mmをガラス表面から除去しなければならない。レンズは、最後の工程で最終的に研磨しなければならない。高級な表面品質は、面研磨で達成される。これは、ガラス表面の耐久性、安定性を高める。高精度製造工程によりLIMOは、物理的に可能な限界レベルの性能に到達した。

2019年の目標:500万を超えるFACレンズの製造

140mmウエハは、1日に24時間、週7日加工されている。これが可能になるには、LIMOは、より大型のフォーマットを取り扱える装置の設備変更を実施した。また、製造能力も拡大した。同社は、現在、1年で最大300万までのFACレンズを製造できる。しかし、年間の製造能力は、2020まで1000万以上に再度増える見込である。