Science/Research 詳細

最硬度ポラス光導波路材料を開発

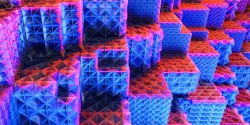

December, 19, 2018, Zurich--ETH(チューリッヒ工科大学)の研究チームは、多孔質軽量材の硬さを最大化するアーキテクチャを開発し、製造した。これよりも硬い設計を開発するのは事実上、不可能である。

3Dプリンティングと他の積層造形技術によって、以前には考えられなかった複雑な内部構造の材料を製造することが可能になった。これは軽量構造にとっても興味深い。可能な限り最高の内部ボイド(材料が最高度に軽量になる)を共有するが,同時に可能な限り最高にロバストな材料の開発が可能になるからである。これを達成することは、内部構造が最大効率となるようにインテリジェントに構造化されていることが必要である。

材料のコンピュータモデリング教授、Dirk Mohr氏をリーダーとするETH-ZurichとMITの研究チームは、3次元全てで等しく強力で、同時に最高硬さとなる材料アーキテクチャを開発し、作製した。

内部ボイドを持つ材料が理論的にどの程度硬くできるかを数学的に決めることは可能である。Mohr氏の構造は、この理論的最高硬さに極めて近いことが示された。言い方を代えると、所定の重量でより硬い他の材料構造の開発は、実質的に不可能である。

設計の特徴は、材料内部の硬さが、トラスではなくプレート-格子により達成されている点にある。「トラス原理は非常に古い。それは木骨造り家、鋼橋、エッフェル塔のような鉄塔で以前から利用されてきた。

われわれはトラス格子の本質を見通すことができるので、それが理想的な軽量構造と認識されている」とMohr教授は言う。「しかし、コンピュータ計算、理論と実験計測を使い、われわれは新しいプレート-格子構造を確立した。これは、同じ重量と体積のトラス-格子よりも3倍硬い」。また、それは、理論的最大値に近づいた。これらの構造は硬い(弾性変形耐性)だけではない。その強度(不可逆的変形耐性)も最大値に達している。

ETH研究チームは、最初にこの格子を、プロセスの特性を計算して、コンピュータ上で開発した。次に、3Dプリンティングでプラスチックからマイクロメートル構造でそれらを作製した。Mohr氏によると、この設計の利点は、普遍的に適用できる点にある。あらゆる構成材料、またあらゆる長さ、非常に小さなもの(ナノメートルサイズ)から非常に大きなものまで適用できる。

研究チームは、この新しい格子で時代に先行している。現在、3Dプリンティングによる製造は、まだ比較的高価である。「この種の格子が、今日ステンレススチールから積層造形できるなら、グラムあたりのコストは銀と同等になる。しかし、積層造形技術が量産対応となるときには、ブレイクスルーが起こる。軽量構造、その現状のコストが、航空機製造や宇宙アプリケーションへの実際的な利用を制約しているが、軽量構造は重量が重要な役割を担う広範なアプリケーションにも利用可能である」。 構造を軽量にするだけでなく、多くのボイドは必要な原材料の量を減らし、したがって材料コストを下げる。

潜在的なアプリケーションに制限はない。医療インプラント、ラップトップケース、超軽量車輌構造は、多くの可能な例のほんの3例である。「軽量材料が大規模製造される時代になると、このような周期的プレート格子は選択すべき設計になる」とMohr氏は話している。