Science/Research 詳細

3Dプリント部品をサンディアのロボットセルで「瞬時に」テスト

June, 18, 2018, Ames--現在、3Dプリンティングでほぼ何でも数時間で作製できる。しかし、その部品が信頼性よく機能することの確認は、数週間、あるいは数ヶ月もかかる。

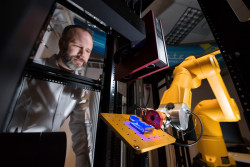

サンディア国立研究所は、6面作業セルを設計、作製した。これは円形デスクに似ており、その中央に商用ロボットがあって、部品の性能や特性を高スループット試験する。

研究チームは、この柔軟なモジュラー式のスケーラブルシステムをAlinstante(スペイン語で瞬時の意味)と呼んでいる。

「従来の金属製造では、均一な特性の金属を製造するために、多くの経験とプロセス制御技術があった。レーザ製造では、前に戻って品質を考え直す必要があった」と材料科学者、Brad Boyceは話している。

モジュラー型で柔軟な作業セルの設計

商用ロボットは、6面作業セルの中央にあり、その周囲に最大6つの「ペタル」ワークステーションがある。各ワークステーションは異なる商用または特注検査システムを搭載可能であり、ワークステーションは必要とされる種類のテストによって、一時的にインとアウトが可能である。また、6角形状により、マルチペタルをハニカムのような構造に統合可能である。それにより、ペタルからペタルへのハンドオフでほぼ無限の検査ができるようになる。

サンディアの機械工学者、Ross Burchardが作業セル設計のリーダー。

作業セルの構成が決まると、研究チームは最初の作業セルを作製した。チームは,効率とコスト削減のために可能な箇所ならどこにでも商用ハードウエアを適用した。

商用ロボット向けに6角フロアプレートと台座を構築し、さらに人とロボットが相互作用するところへ安全光カーテンをインストールした。光カーテンは、人がワークセル内に入ると、あるいはロボットアームが作業セル外に出ると、光ビームが破れてロボットが自動的に止まるようにセットされている。

夏の終わりまでに、ロボット研究者、Tim Bladaは、パーツラックのトレイに非熟練者がパーツを置くことができるユーザインタフェースを用意し、いくつかのテストを選んでそのデータを自動的に収集する。新しいモジュールや試験が簡単に追加できるように、ソフトウエアアーキテクチャもモジュール化する必要がある。

プロトタイプAlinstante作業セルは現在、2つの検査ステーションとユーザがパーツを置くことができるラックがある。第一ステーションは、市販の構造光スキャナであり、これは、スキャンを3Dモデルに変換し、元の意図された設計と直接定量的に比較する。第二のステーションは, 引張試験、圧縮試験などの物理的な特性検査のためのロードフレーム。ここでは、対象物を砕けるまで押す。

次に、研究チームは、レーザ誘起破壊分光計をAlinstanteに追加することを考えている。この試験は、破壊を最小に抑えた方法でパーツの化学成分のバッチ毎の一貫性を判定するために特に有用である。

Boyceは、「現在、Alinstanteは、目標の上っ面をなでただけである。われわれは、プリンタ、加工システム、たとえば熱処理オブン、グラインダ、さらには多くの他の後加工試験を組み込むことができる」と話している。

X線トモグラフィ、腐食試験、密度測定は、Alinstanteに追加したいと考えている数例である。

「Alinstanteは、ラピッドプロトタイピング、あるいは少量生産に利用できる。これは、少量バッチを生産する小企業、産業、また、それらを試験して、パッケージングする必要がある企業や業界にとって有用である」とBladaは付け加えている。

(詳細は、http://www.sandia.gov/index.html)