Science/Research 詳細

LLNL、3Dプリント海洋グレードステンレススチールでブレイクスルー

November, 9, 2017, Livermore--「マリーングレード」ステンレススチールは、腐食環境下の性能およびその高展性、応力下で壊れることなく曲がる能力で評価されており、石油パイプライン、溶接、台所用品、化学装置、医療インプラント、エンジン部品や核廃棄物貯蔵向けに好んで選択されている。しかし、このクラスのステンレススチールを強化する従来技術は一般に、展性を犠牲にすることになる。

ローレンスリバモア国立研究所(LLNL)の研究チームは、協力大学グループとともに、マリーングレードステンレススチールの最も一般的な形態の一つ、低炭素タイプ316Lの3Dプリンティングでブレイクスルーを達成した。これは、どこにでもある合金に高強度と高い展性の比類のない組合せを約束するものである。研究成果は、Nature Materialsに発表されている。

「プリントしようとしているすべてのコンポーネントを有用にするためには、少なくとも、伝統的な冶金で製造されるのと同等のこの材料特性を持つ必要がある。われわれは、ラボで316Lステンレススチールの実際のコンポーネントを3Dプリントすることができた。また、材料の性能は、従来アプローチで造られたものよりも実際に優れていた。これは、正に大きな飛躍である。これによってアディティブマニュファクチャリングが非常に魅力的になり、大きな溝を埋めることになる」とLLNL材料科学者、論文の筆頭著者、Morris Wangは説明している。

316Lステンレススチールに必要な性能要件を満たし、凌駕するために、研究チームは最初に、高品質金属の3Dプリント潜在力を制限している主要なボトルネックを克服しなければならなかった。つまり、金属粉末のレーザ溶融中に起こる多孔性である。多孔性は部品を劣化させ、破損しやすくさせる。研究チームは、実験とコンピュータモデリングを利用した密度最適化プロセスによりこれに対処した。また、材料の根本的なマイクロ構造の操作も行った。

「われわれが開発したこのマイクロ構造は、従来の強度-展性のトレードオフを凌駕するものである。スチールでは、それを高強度にしたいが、そうすると基本的に展性を失う。両方は得られない。しかし、3Dプリンティングでは、現在のトレードオフのこの境界を動かすことができた」と材料科学者Morris Wangは説明している。

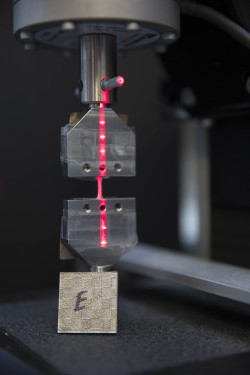

2つの異なるレーザ粉体床溶融装置を使い、研究チームは機械的試験用にステンレススチール316Lの薄板をプリントした。レーザ溶融技術は、本質的に階層的細胞状構造となり、機械的特性を変更するように調整できる。

積層造形されるコンポーネントの製造を監督したLLNL研究者、Alex Hamzaは、「316Lを積層造形するとき、ステンドグラスのような、粒状構造ができる。粒子はあまり小さくないが、溶接で一般に見られる粒子内部の細胞構造と他の欠陥が特性をコントロールしているようである。これは発見だった。われわれは、従来的な製造以上のことをしようとはしなかった。正に、その通りにしただけである」と説明している。

「金属の変形は主に、ナノスケール欠陥の動き方、マイクロ構造の中での相互作用の仕方によって制御される。この細胞構造がフィルタとして働くことを見いだした。これにより、ある欠陥は自由に動き、したがって必要な展性を与えるが、同時に他の一部が強度を与えることを阻止する。このようなメカニズムを観察し、その複雑さを理解することでわれわれは、これらの3Dプリント材料の機械的特性をコントロールする新しい方法を考案することができる」とLLNLポスドク研究者、Thomas Voisinは説明している。

Wangによると、最終目標は、HPCを使ってステンレススチールの将来のパフォーマンスを確認し予測すること。モデルを使って下層のマイクロ構造を制御し、腐食耐性を含む、高性能スチールの作り方を見いだす。研究チームは、さらに脆弱で亀裂が起こりやすい他の軽量合金にも同様の戦略を用いることを考えている。

(詳細は、www.llnl.gov)