Science/Research 詳細

micro-LEDディスプレイを安価に量産するアプローチ

July, 25, 2023, Washington--研究チームは、連続的ローラープリンティングプロセスを実証した。これは、シングルロールで、75000マイクロメートルスケールの半導体デバイスで高精度にピックアップ、移転できる。その新しい方法は、大規模光コンポーネントアレイ作製に道を開き、micro-LEDディスプレイの迅速製造に使える。

MicroLEDディスプレイ技術は、省エネで、高速、高解像度で高精度演色性を達成できるので、大きな関心が寄せられている。これらディスプレイは、スマートフォンスクリーン、VR/ARデバイス、直径数メートルの大型ディスプレイを含む幅広いフォーマットに適用できる。特に、大型microLEDディスプレイでは、時には微小な砂粒よりも小さな数百万の微小LEDsを電子制御バックプレーンに組み込むという難題は、途方もない。

「マイクロメートルスケールの半導体デバイスをその自然基板から様々な受け台に移転することは、学術研究グループと産業の両方で国際的に取り組んでいる課題である」とUK、ストラスクライド大学、研究チームリーダー、Eleni Margaritiは、コメントしている。「われわれのローラーベースプリンティングプロセスは、このアプリケーションに必要な要求の高い精度を満たしながら、スケーラブルな方法でこれを達成できる方法を提供している」。

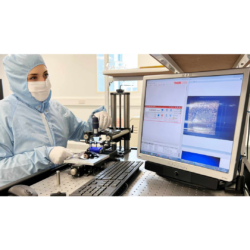

Optical Matgerials Expressで研究チームは、新しいローラー技術が1µm以下の精度で、設計されたデバイスレイアウトを満たすことができると報告している。セットアップは、リソースが限られた場所に構築できるほどに安価で簡素である。

「このプリンティングプロセスは、他のタイプのデバイスにも利用できる。シリコン、柔軟でウエアラブルなエレクトロニクスのためのトランジスタ、センサ、アンテナ、スマートパッケージングや無線自動識別タグなどである」と、新しいプリンティングプロセスを開発したMargaritiは、説明している。「太陽電池の作製にも役立つ。薬剤デリバリシステム、バイオセンサ、再生医療など、バイオメディカルアプリケーションにも使える」。

大規模デバイス移転

今日の半導体デバイスは、一般にウエファで製造される。これには、半導体基板上に絶妙に詳細な、多層半導体博膜を堆積する成長技術を使用する。これら博膜構造とこの堆積に適した基板タイプとの適合性問題が、デバイスが利用される方法を制約する。

「われわれは、多数の半導体デバイスの一つの基板から他への移転を改善し、ディスプレイやオンチップフォトニクスなどのアプリケーションで使用される電子システムのパフォーマンスとスケーリングを改善したかった。目的は、非常に小さなスケールで光を操作する様々な材料を統合することである。大規模製造で利用するには、これらのデバイスを効率的、正確、最小限のエラーで移転できる方法の利用が極めて重要である」とMargaritiはコメントしている。

新しいアプローチは、成長基板にゆるく付着した微小なデバイスアレイからスタートする。わずかに粘着性のあるシリコーンポリマフィルムを含むシリンダー面が、浮遊したデバイスアレイの上を転がり、シリコーンと半導体の間の粘着力が、成長基板からデバイスを引き離し、それらをシリンダードラムに配置させる。プリンティングプロセスは連続的であるので、同時に多くのデバイスをプリントするために、それを使用できる、つまりそれは大規模製造で非常に効率的である。

高精度プリンティング

「シリコーンの特性と受け側の基板面、回転プロセスのスピードと力学を慎重に選択することでデバイスは、首尾良くロールオーバーし、受け側基板にリリースされる、同時に元の基板の空間的配置フォーマットは維持される。われわれは、カスタム分析法も開発した。これは、プリントされたサンプルの欠陥をスキャンし、プリンティング歩留まり、位置精度をわずか数分で提供する」(Margariti)。

研究チームは、新しいアプローチをGaN-on-Si(GaN/Si)半導体構造でテストした。GaNは、microLEDディスプレイで使用される主要半導体技術であり、シリコン基板を使うことで、ローラーでピックアップできる浮遊構造として、デバイスの準備を容易にした。チームは、デバイスの99%以上を76000個別素子にアレイで移転することができた。空間精度は、1µm以下、大きな回転エラーはなかった。

次に、研究チームは、プリンティングプロセス精度のさらなる改善に取り組んでいる、同時に一度に移転できるにデバイス数のスケールアップにも取り組んでいる。様々なタイプのデバイスを同じ受け側プラットフォームに統合するその方法の性能テストも計画している。これにより受け側プラットフォームの特殊な位置にプリントするために、それが利用できるかどうかを判断する。