Science/Research 詳細

MIT、完全3Dプリントされたエレクトロスプレーエンジンを開発

February, 19, 2025, Cambridge--宇宙研究の障壁を取り除くために、MITのエンジニアは、初の完全3Dプリントされた液滴放出エレクトロスプレーエンジンを実証した。そのデバイスは、従来のスラスタの数分の一のコストで迅速に製造でき、市販の3Dプリンティング材料と技術を使用している。3Dプリンティングは宇宙での製造と互換性があるため、デバイスは軌道上で完全に製造することさえできる。

エレクトロスプレーエンジンは、導電性液体に電場を印加し、宇宙船を推進することができる小さな液滴の高速ジェットを生成する。これらの小型エンジンは、学術研究でよく使われるキューブサットと呼ばれる小型衛星に最適である。

エレクトロスプレーエンジンは、発射台で使用される強力な化学ロケットよりも効率的に推進剤を利用するため、正確な軌道上操作に適している。エレクトロスプレーエミッタによって生成される推力は小さいため、エレクトロスプレーエンジンは通常、均一に並列に動作するエミッタの配列を使用する。

しかし、これらの多重化されたエレクトロスプレースラスタは、通常、高価で時間のかかる半導体クリーンルーム製造によって製造されるため、誰が製造でき、デバイスをどのように適用できるかが制限される。

MITの研究チームは、2つの3Dプリンティング手法を組み合わせたモジュール式プロセスを開発することで、マクロスケールとマイクロスケールのコンポーネントで構成され、シームレスに連携しなければならない複雑なデバイスの製造に伴う課題を克服した。

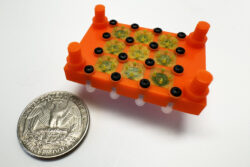

MITの概念実証スラスタは、32個のエレクトロスプレーエミッタが一緒に動作し、安定した均一な推進剤の流れを生成する。3Dプリントされたデバイスは、既存の液滴を放出するエレクトロスプレーエンジンと同じかそれ以上の推力を生み出した。この技術を使えば、宇宙飛行士は地球から送られてくるエンジンを待たずに、衛星のエンジンをすぐにプリントできる可能性がある。

「半導体製造を使用することは、宇宙への低コストアクセスという考えとは一致しない。われわれは宇宙ハードウェアを普及させたいと考えている。この研究では、より多くのプレイヤーが利用できる製造技術を使用して高性能ハードウェアを作成する方法を提案している」と、MITのマイクロシステムテクノロジー研究所(MTL)の主任研究科学者、スラスタについて説明した論文の上級著者Luis Fernando Velásquez-Garcíaはコメントしている。

同氏の論文には、MITの機械工学の大学院生である筆頭著者のHyeonseok Kimが参加している。

モジュール式アプローチ

エレクトロスプレーエンジンには、マイクロ流体チャネルを通って一連のエミッタに流れる推進剤のリザーバがある。各エミッタの先端に静電界が印加され、液体の自由表面を円錐形のメニスカスに成形する電気流体力学的効果が引き起こされ、その頂点から高速の荷電液滴の流れが放出され、推力が生成される。

エミッタ先端は、低電圧で推進剤の電気流体力学的放出を達成するために、できるだけ鋭くする必要がある。また、この装置には、液体の流れを貯蔵および調整し、マイクロ流体チャネルを介して推進剤を効率的にシャトルするための複雑な油圧システムも必要になる。

エミッタアレイは、8つのエミッタモジュールで構成されている。各エミッタモジュールには、4つの個別のエミッタの配列が含まれており、これらは一体となって動作し、相互接続されたモジュールのより大きなシステムを形成している。

「汎用的な製造アプローチではうまくいかない。と言うのは、これらのサブシステムのスケールは異なるからである。われわれの重要な洞察は、アディティブ・マニュファクチャリング(AM)の手法を融合させて望ましい結果を達成し、部品を可能な限り効率的に連携させるようにすべてをインターフェースする方法を考え出すことだった」(Velásquez-García)。

これを達成するために、研究チームは2種類のバット光重合プリンティング(VPP)を利用した。VPPは、感光性樹脂に光を当てることで、感光性樹脂が固化し、滑らかで高解像度の特徴を持つ3D構造を形成する。

チームは、2光子プリンティングと呼ばれるVPP法を使用してエミッタモジュールを作製した。この技術は、高度に集束されたレーザビームを利用して、正確に定義された領域で樹脂を固化させ、一度に1つの小さなレンガまたはボクセルの3D構造を構築する。この詳細レベルにより、非常に鋭いエミッタチップと、推進剤を運ぶための細くて均一なキャピラリーを生成することができた。

エミッタモジュールは、マニホールドブロックと呼ばれる長方形のケーシングに取り付けられ、マニホールドブロックが各モジュールを所定の位置に保持し、エミッタに推進剤を供給する。また、マニホールドブロックは、エミッタモジュールを抽出電極と統合し、適切な電圧が印加されるとエミッタ先端から推進剤の放出をトリガーする。2光子プリンティングを使用してより大きなマニホールドブロックを製造することは、この方法のスループットが低く、プリンティング量が限られているため、実行不可能である。

その代わりに、研究チームは、チップサイズのプロジェクタを使って樹脂に光を当て、3D構造の1つの層を固めるデジタル光処理と呼ばれる技術を使用した。

「個々の技術は、特定の規模で非常にうまく機能する。それらを組み合わせて1つのデバイスを作成することで、それぞれの方法を最大限に活用することができる」(Velásquez-García)。

推進パフォーマンス

しかし、エレクトロスプレーエンジン部品を3Dプリントすることは、闘い半ばに過ぎない。また、研究チームは、プリンティング材料が導電性液体推進剤と互換性があることを確認するための化学実験も行った。そうしないと、推進剤がエンジンを腐食させたり、エンジンに亀裂が入ったりする可能性があるが、これは、メンテナンスがほとんどまたは全くない長期運転を目的としたハードウェアには望ましくない。

また、性能を損なう可能性のあるミスアライメントを回避し、デバイスの防水性を確保する方法で、別々の部品をクランプする方法も開発した。

最終的に、チームの 3D プリントされたプロトタイプは、より大きくて高価な化学ロケットよりも効率的に推力を発生させることができ、既存の液滴エレクトロスプレー エンジンよりも優れた性能を発揮した。

また、推進剤の圧力を調整し、エンジンに印加される電圧を調整することで、液滴の流れにどのような影響があるかも調査した。驚くべきことに、電圧を変調することにより、より広い範囲の推力を達成した。これにより、液体の流れを調整するためのパイプ、バルブ、または圧力信号の複雑なネットワークが不要になり、より軽量で安価なエレクトロスプレースラスタが実現し、効率も向上する。

「われわれは、よりシンプルなスラスタがより良い結果を達成できることを示すことができた」(Velásquez-García)。

研究チームは、将来の研究で電圧変調の利点を引き続き探求したいと考えている。また、より高密度で大規模なエミッタモジュールの配列を製造したいとも考えている。さらに、推進剤の電気流体力学的放出のトリガープロセスを、放出されたジェットの形状と速度の設定から切り離すために、複数の電極の使用を検討するかもしれない。長期的には、完全に3Dプリントされたエレクトロスプレーエンジンを運用中や軌道離脱中に利用するキューブサットのデモンストレーションも行いたいと考えている。