Science/Research 詳細

NIST、3Dプリンティング用にポリマ硬化定量化にナノシリンダ振動

March, 12, 2021, Gaithersburg--個人化義肢や歯科材料など、より正確で均一な3Dプリントパーツ作製に向けた進歩で、NISTは、液体材料の微小領域が光に触れたときに硬化して固体プラスチックになるスピードを計測する方法を実証した。

ナノメートルスケール、円筒形状先端を持つNIST特注AFMは、樹脂硬化の複雑なプロセスが、光に反応してポリマを形成する際、3Dプリンティング中に、どの程度の光エネルギーがポリマ形成に入り、ポリマがどの程度広がるか、つまり拡散するかの制御を必要とするを明らかにした。

発表論文によると、NISTの実験は、全般的光露光条件は、一般に想定されるように単に光エネルギー全体ではなく、ポリマがどの程度拡散するかを制御する。例えば、一定の、つまり短い時間内に光強度を増やすと、樹脂からポリマへの変換が低減し、プリントされた部分の形状を歪ませた。計測は、樹脂の数マイクロリットルしか必要としないので、新しい樹脂の作製、テストするコストを低減する方法を提供する。

「この研究は、実際、われわれの新しい計測技術で付与された固有プロセスと材料科学洞察を掘り下げる」(Jason Killgore)。

この研究は、NISTチームの以前のAFM法関連開発、サンプル結合共鳴フォトレオロジー(SCRPR)に立脚している。これは、硬化プロセス中に最小スケールで材料の特性がリアルタイムでどのように、どこで変わるかを計測する。そのような計測は、角度のついたサイドを持つ従来のテーパーAFMプローブで行われていた。したがって、局所的液体の流れ、技術的には粘性を信頼度よく計測することはできなかった。

NIST研究チームは、一貫性ある液体フローによって囲まれたストレートサイドを持つ円筒形AFMプローブを使うことで粘性、変換、拡散を定量化した。そのプローブの振動は、樹脂をかき乱す際に、シリンダ長と液体粘性に依存する量によって低減される。液体樹脂粘性における増加は、変換に関連しており、ポリマの時間的空間的変化の計測を可能にする。

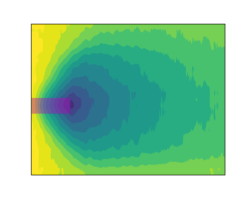

研究チームは、コンピュータ流体力学を使用して、力の減速、つまり減衰をモデル化した。振動ナノシリンダーや結果としてのスピードの変化が、動きに影響される樹脂量を決める。SCRPR減衰を樹脂の粘性と変換に関連付けることで研究チームは、様々な露光条件で時間に対する変換の空間マップを作成した。

AFMは、LEDからのパタン化された光を樹脂サンプルに向ける光変調器を装備していた。迅速な硬化樹脂の変換計測は、露光数秒以内で光源から数十マイクロメートル離れて蓄積するポリマを示している。つまり、拡散の広がりとスピードを示している。光パタンのサイズは重要である。機能が広がれば、所定の光強度と持続時間で変換率が高くなる。

SCRPRは、業界からの関心を惹きつけた。これまでのところ、その計測器を利用するとして、一社がNISTを訪れた。

(詳細は、https://www.nist.gov)