Science/Research 詳細

LZH、スチールとアルミの高速・安全な混合レーザ溶接工程

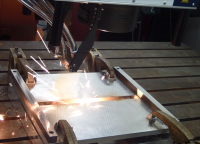

June, 8, 2018, Hannover--将来の自動車産業にとっては、スチール-アルミ混合接合でできた負荷最適化、軽量コンポーネントが必要になる。LaserLeichterプロジェクト内で、Laser Zentrum Hannover e.V. (LZH)は、スチールとアルミでできた3D構造の迅速かつ安全な接合のためのレーザ溶接工程を開発した。

堅牢で軽量なスチール-アルミ複合材は、車重低減に最適であり、汚染物質排出低減に役立つ。自動車産業の連続生産向けに混合材の結合を最適化するために、LZHの研究チームは、最大7m/分の高速溶接スピード、2つ、3つのシートメタルジョイントを接合する工程を開発した。リモートレーザビーム溶接工程のベースは、TRUMPF Laser GmbHの新開発3Dスキャナオプティクである。これにより、複雑な3D継ぎ目形状が、大きな構造でも可能になる。こうして、その工程は車体製造には特に興味深く、複雑なロボットの動きを置き換えることができる。

衝突時の安定結合

溶接結合は、アルミ合金の約67%の引張剪断強度を達成している。3つの溶接を並列配置しているため、これは約95%に増強可能である。同工程は電気自動車のバッテリーケース、シート構造、車体部品向けに開発された。フォルクスヴァーゲン(Volkswagen AG)は、車体アプリケーション向けコンポーネント評価の準静的、動的試験を行った。結合相手が安全に結合されたままであるため、結合混合材には有利な衝突挙動がある。

レーザ利用で金属間相を最小化

スチールとアルミニウムの溶接で課題の1つは、溶接継ぎ目の硬く脆弱な金属間相の回避である。これは完全に回避することができない。レーザ溶接中、対象を絞り込んだように、加工対象に入り込む熱は少量である。したがって、このような相が狭い範囲で形成され、異種材が所定通りに溶け込む。すなわち、結合部の混合を制御することが可能になる。

(詳細は、www.lzh.de)