Science/Research 詳細

レーザでモジュラー型プロトタイプを製造

July, 15, 2016, Aachen--タービンブレードやタービン翼の長いリードタイムは、エンジンテストにおける新しい部品設計の評価にとって大きな課題となっている。鋳造による従来のタービン翼製造は、今日のホットパスコンポーネントの開発で求められる高速繰返しサイクルにとっては不適当である。共同プロジェクトで、ジーメンス(Siemens)とフラウンホーファーレーザ技術(Fraunhofer Institute for Laser Technology) ILTは、選択的レーザ溶解(SLM)をベースにした、より高速の製造工程を開発した。コンポーネントは、新しいプロセスチェーンでモジュラー式に製造され、付加的な利益が得られる。

昨年、ジーメンスはベルリン近郊のルートヴィッヒスフェルデ(Ludwigsfelde)に新しい燃焼テストセンターを稼働させた。同センターは、液体燃料、気体燃料を利用する様々なタービンコンポーネントの実際的なテストを行うファシリティとして、ガスタービンの開発と改良で重要な役割を担う。関連する燃焼プロセスの徹底的な最適化が、タービンのエネルギー効率向上の決め手になる。

テスト中、個々のタービン部品は1500℃、あるいはそれ以上の高温にさらされる。そのようなコンポーネントは通常、精密鋳造プロセスで超合金から製造される。その場合、各繰り返しループは数カ月に及び、大きなコスト負担となり得る。これまでは、予定のテスト数を厳しく削減していた。

アディティブレーザ技術により高速プロトタイプ製造

ジーメンスとフラウンホーファーILTの専門技術者は、エンジンの高温ガス領域に予定されているタービン翼の製造工程を大幅に高速化するレーザベースの技術を開発した。

長期間にわたり高温に耐えるには、タービン翼は複雑な内部冷却構造を泌よとする。選択レーザ溶解(SLM)は、この課題、特に複雑な形状のプロトタイプ、小ロットでその力量を実証した。3Dプリンタ利用と同様に、特殊合金は、レーザによって粉体層に溶解される。コンポーネントは、順次レイヤーごとに作製される。

過去数年にわたりフラウンホーファーILTは、アディティブレーザ技術と合金を、高温にさらされるコンポーネントに利用する専門技術を構築してきた。この豊富な経験により、研究者はジーメンスで、高い寸法精度と優れた表面品質で、相対的に大きなパーツ(最大250㎜)を製造できる特殊工程を開発することができた。

新しい製造チェーンは、タービン翼にモジュラーデザインを利用

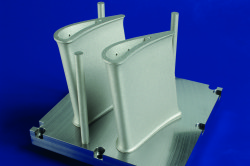

タービンハウジングにしっかりとマウントすることで、ガイド翼は熱いガスを可動回転翼の羽根に通す。ガイド翼は、2つの大きなプラットフォームと、精巧な冷却構造を持つ翼とで構成されている。大きな製造課題は、後者にある。SLMを用いた製造でも、追加の内部サポートが必要だった。

その問題は、改良プロセスチェーンが解決した。プラットフォームと翼(airfoil)は、別々に作製し、後でロウ付けされた。これによって、ブレードのサポートを排除するだけでなく、表面品質の向上も可能になる。結果は、設計エンジニアに迅速なフィードバックを提供するために、高温パス装具テストに使用できる十分に機能的なコンポーネントとなっている。

ジーメンスは、このアイデアに備えて多様な製造ステップを最適化した。レーザによる製造後、パーツは精密計測され、仕上げに回され、次に高温ロウ付けで結合される。

タービンブレードのこのモジュラー製造は、他のコンポーネントにも同様に大きな可能性を提供するものである。