Pick up magazine feature 詳細

超短パルスレーザによる ガラスの微細溶接

December, 14, 2021--テレンス・ホリスター、ジム・ボヴァツェク

高出力で高パルス繰り返し周波数のピコ秒技術は、この処理に非常によく適している。

レーザが発明されてから、メーカー各社は絶えずイノベーションに取り組み、スループット、品質、生産歩留まりを向上させて、究極的には、幅広い業界にわたる企業の成長や利益を支える、他にはない機能を生み出し続けてきた。レーザを利用することの価値提案は、硬質な材料のフライス加工でコストのかかる消耗品が不要になることや、細く深い隔離溝のスクライブ加工でソーラーパネル効率が高くなることなど、比較的単純明快な場合がある。その一方で、主に光と物質の特異な相互作用が原因で、メリットがそれほど明確ではなく、それを可能にする新しいプロセスを利用しなければ得られない場合もある。超短パルス(USP)レーザによる透明な材料、特にガラスの加工は、後者のケースに相当することが多い。

USPレーザは、主に物質との非線形な相互作用を誘発することを理由に、ガラス加工の分野でニッチながらも確固たる領域を獲得している。長いパルス幅や連続波(CW)放射とは異なり、一定量のエネルギーをフェムト秒やピコ秒の超短パルス幅に集約することにより、独特の現象が生成される。例えば、一般的には非常に透過性が高く受動的な材料において、自己集束で多光子(やその他の非線形)の吸収が生じる。光が吸収されれば、材料の構造改変が可能で、パルスのエネルギーが印加される時間が短いために、加熱、溶融、亀裂などは最小限に抑えられる。実際には、非線形吸収と構造改変が生じる箇所を正確に制御するために、集光レンズが使用される。

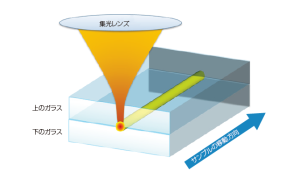

ある程度の加熱が有効となる場合もあるが、それも超短パルスで可能である。超短パルスをガラスに強く集束して、高いパルス繰り返し周波数(PRF)で適用することにより、熱が蓄積され、ガラス物質の中の表面下の準球物質が制御された形で局所的に溶融する。当初は、この非線形吸収の現象と高PRFの熱蓄積の組み合わせが、ガラス物質の中に光導波路を作製するために用いられた。ガラスの溶融/凍結を繰り返すことによって、密度が空間的に変化し、場所によって屈折率が異なる状態になるためだ。また、材料の接触部分に焦点面を合わせることにより、それと同じ制御された局所的な溶融が、2枚のガラス板の融合にも利用できることも明らかになった。初期の頃は、フェムト秒パルスのみが用いられていたが、その後、高エネルギーで高PRF のピコ秒パルスも同等に有効であることが、研究者らによって発見されている。図1は、レーザ透過型(through transmission)溶接における、レーザビームに対するガラス材料の配置方法を示している。

図1 2枚のガラス板に対する透過型レーザ微細溶接の概念図。

ガラスとガラス、またはガラスとその他の種類の材料(金属など)との接合は、民生エレクトロニクス、マイクロ流体力学(ラボオンチップ:lab onchip)、マイクロ光学アセンブリ、医療機器パッケージングなど、さまざまな業界で有益である。接着剤の使用は、長い硬化時間、経年劣化、アウトガスが問題になる場合が多い。陽極接合など、接着剤を使用しない接合方法にも

欠点がある。陽極接合の場合は、適用可能な材料がやや限定される他、材料全体が、長時間にわたって高温と電界にさらされる。レーザによる微細溶接には、中間材料を追加する必要がなく、プロセスの局所性が高いという利点があり、熱に敏感な部品(電気部品やポリマーなど)の近くで処理を行うことができる。このような利点を念頭に、米MKS スペクトラフィジックス社(MKS Spectra-Physics)のレーザ応用エンジニアは、ガラスとガラス及びガラスとアルミニウムの板状材料の透過型微細溶接を対象とした、高出力の産業用ピコ秒パルス赤外(IR)レーザ(IceFyre 1064-50 ピコ秒レーザ)の試験を実施することにした。

高集束ビームと高PRF がそのような加工に適していることが知られているため、試験全体を通して、焦点距離の短い非球面対物レンズ(0.5NA)を備えた固定の光学系システムを使用し、一連の数MHz のレーザPRF を適用した。より高い開口数(Numerical Aperture:NA)での処理も可能だが、作動距離が短くなると、加工できる材料の厚さと溶接部の深さがさらに制限される。

ガラスとガラスの透過型微細溶接

ガラス同士の溶接では、2 枚のガラス板(厚さ1mm のソーダライムガラス製の顕微鏡スライド)を、処理の妨げとなる空隙や異物混入が生じないように、互いに光学的に接触するように配置した。直径が約2μm 1/e2 になるように計算された集束ビームを、2 枚の板の接触部分に位置合わせし、米ニューポート社(Newport)の高精度なXYステージシステムを使用して、サンプ

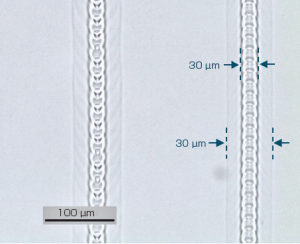

ルを横方向に移動させた。試験のパラメータ変数は、平均出力、PRF、スキャン速度などである。評価と最適化は、溶接ラインの連続性とガラスの亀裂の程度に基づいて行った。最良の結果が得られたのは、平均出力が5W、PRFが10MHz、サンプル移動速度が25mm/s の場合だった。溶接構造と品質は、光学顕微鏡によって確認した。上から見た状態の画像を図2に示す。

図2 ガラス同士の溶接ラインにおける内側と外側の改変領域を、上から撮影した顕微鏡写真。

溶接部は非常に滑らかで、裸眼では確認できない。顕微鏡で見ると、境界がはっきりした約30μm幅の改変領域が中央にあり、その両側の約25μmにわたって、それよりもはるかにかすかな外側領域が広がっているのがわかる。内側領域では、溶融池が約20μmの間隔で周期的に変化している。その間隔は、材料に対するパルス間隔(1μm未満)よりもはるかに大きく、フィードバックプロセスに起因すると考えられる。フィードバックプロセスは、プラズマや溶融物によってビーム集束が瞬間的にひずみ、材料内の非線形吸収が低下し、それによってプラズマ/溶融物が減少することで、理想的な集束状態に戻るという過程である(これが、移動軌跡に沿って繰り返される)。大きな外側領域は、内側領域と比べると改変が小さく、軌跡全体にわたって、安定した定常状態の熱平衡性が維持されていることを示している。

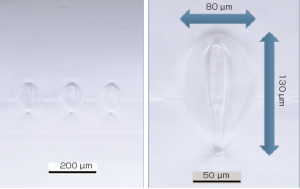

溶接サンプルを劈開して研磨した断面には、ガラス内部の改変領域の様子がさらに詳しく示されている(図3)。

図3 左は、約200μ mの中心間隔で並ぶガラス微細溶接ラインで、右は、さらなる細部を示したその拡大写真。

断面を調べると、改変領域が全体的に細長く、既存文献の記述と一致していることがわかる。強く改変された内側領域と、それよりも改変が軽微な外側領域の両方が、滑らかで亀裂が全くない。また、2 つの領域の間には明確な境界がある。画像には、いったん溶融した物質が境界を通過する各溶接点に認識可能な乱れはなく、ガラスが境界に沿って融合されていることも示されている。

ガラス同士のスポット微細溶接

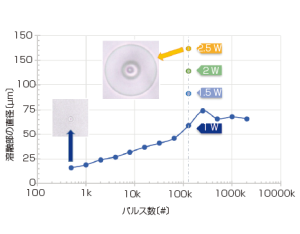

一部の製造プロセスでは、連続ライン溶接よりもスポット微細溶接のほうが望ましい場合がある。このようなプロセスを開発するために、境界ではなく、1 枚のガラス板に対して試験を実施した。この処理は、光学的に接触させたガラスの間の溶接動作を代表するものと考えられるためである。固定の溶接フィーチャに対して、レーザパラメータを再度最適化した結果、境界ラインの微細溶接よりも低い値の出力とPRFを適用した場合に、最良の結果が得られた。具体的には、適切な溶接結果が得られる出力レベルは1 〜2.5W程度で、最適なPRFは1MHzだった。この設定で、対称性に優れた溶接領域が形成され、そのサイズは平均出力と印加パルス数の両方に依存する。図4は、溶融部の直径とパルス数の関係を示したものである。一連のパルス数に対して平均出力を約1Wにした場合の曲線に加えて、パルス数が12 万5000個の場合(1MHzのPRFで125msの露光時間に相当する)に対して、1Wよりも高い出力レベルを適用した場合のデータが示されている。

図4 (グラフの上に重ねられた)大小2 つの溶融領域を示した顕微鏡画像は、パラメータ範囲全体にわたって一貫して高い品質が得られることを示している。

このデータから、溶接部の直径は、出力が1W の場合にパルス数が12 万5000 個になるまでは順調に増加するが、パルス数がそれ以上になると、不安定になることがわかる。ただし、平均出力を上げることによって直径をさらに大きくすることが可能で、出力を0.5W 上げるごとに直径は約25μm 増加する。このような適切に制御された形での直径の増加は、処理構造の堅牢性とレーザ性能の安定性の両方を表している。顕微鏡で見ると、溶接部の滑らかさと全体的な品質は顕著である。図4 には、実験範囲内の両極端のパラメータによって生成された2 つの溶融部の顕微鏡画像も示されている。直径は、一方は非常に小さく16μmで、もう一方は非常に大きく140μm である。サイズは大きく異なるが、どちらも同等に優れた品質が達成されている。

ガラスと金属の透過型微細溶接

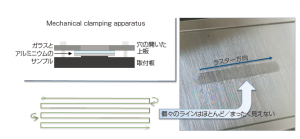

ガラスを金属に接合するためのレーザ微細溶接プロセスは、携帯端末製造などの業界において非常に貴重である可能性がある。これまでの経緯から、接着剤や機械的な留め具や構造などの余分な要素を持たない、より小型で洗練されたデバイスが、消費者にもメーカーにも広く訴求する傾向にあるのは明らかである。そこでこれを念頭に、ガラスをアルミニウム板に接合する透過型のレーザ微細溶接を対象とした、一連の実験を行った。レーザと実験設備は、ガラス同士の溶接に使用したものと同じだが、1 つだけ顕著な違いがある。ガラスとアルミニウムを光学的に接触させることはできないため、レーザ照射時に2 枚の板を密接に接触するように保持する、機械的なプランプ装置を実装したことである。

ガラスとアルミニウムを溶接する場合の処理パラメータは、ガラス同士の溶接とはかなり異なることがわかった。焦点は、レーザエネルギーをより強く(また線形的に)吸収するアルミニウム表面に合わせられるため、最適な平均出力は約0. 6Wと、はるかに低くなった。移動速度をガラス同士の場合と同じ25mm/sにすると、PRFも800kHzと、かなり低くなった。簡単に検査できるように、また、強力な接合を確保するために、並行ラインによるラスターパターン処理を適用して、大きな溶接領域を作製した。ライン間隔(ピッチ)は50μmで、全体のサイズは長さ20mm、幅3.5mmとした。図5には、クランプ装置の構造と、並行ラインラスター処理を適用した実際の溶接サンプルの画像とそれを図示したものが示されている。

図5 クランプ装置とラインラスターパターンの図と、ガラス/アルミニウムの溶接サンプルのデジタルカメラ写真。

溶接領域のデジタルマクロ写真では、明らかにやや暗くなっているのが見てとれるが、アルミニウムの光沢のあるテクスチャがはっきりと維持されており、その特徴的な反射性もある程度維持されている。重要なのは、個々の溶接跡が目では確認できず、目に見える亀裂のない、均質な外観の接合領域が得られていることである。

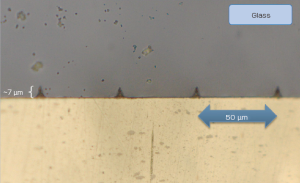

ガラス/アルミニウム溶接部の断面には、溶接構造のさらに興味深い細部が示されている(図6)。溶接部には、アルミニウムからガラスに突き出した突起が並び、2つの材料の間に目に見える隙間はなく、境界に沿った非溶接領域に溶融物が浸入した痕跡はない。

図6 断面の顕微鏡画像には、溶融したアルミニウムがガラス板にはめ込まれて合金されているのが示されているが、2 つの材料に亀裂や分離は見られない。

以上の微細溶接実験において、溶接強度の試験はプロジェクトの範囲外だった。しかし、溶接された板を力ずくで分離することにより、その強度をある程度うかがい知ることができた。その結果は有望で、ガラスの大きな部分がメインの板から剥がれて、アルミニウムには融合したままとなった。これは、2つの異質材料が強力に接合されていることを示している。

まとめと今後の展望

レーザは、産業プロセスの改善と実現において、うれしい驚きをもたらし続けている。強度が非常に高く、材料に対して非線形の相互作用を示すUSPレーザについては、特にこれが当てはまる。ガラスなどの透明材料の加工は、工業製造において増加し続けており、この傾向は今後も続く見込みである。本稿では、ガラスとガラス及びガラスとアルミニウムの透過型のレーザ微細溶接の実験結果を紹介した。MKSスペクトラフィジックス社のIceFyre レーザを使用した適切に制御されたプロセスによって、高品質の結果が得られることを示した。シンプルで柔軟なこのプロセスは、幅広い用途に大きなメリットがあり、高出力で高PRF のピコ秒技術は、この処理に適していると思われる。

注記

IceFyre は、MKS スペクトラフィジックス社の登録商標である。

著者紹介

テレンス・ホリスター( TERENCE HOLLISTER )は、米スペクトラフィジックス社( Spectra-Physics、米MKS インスツルメンツ社[MKS Instruments] 傘下)のアプリケーションエンジニア、ジム・ボヴァツェク( JIM BOVATSEK )は、同社アプリケーションエンジニアリングマネージャー。e-mail: jim.bovatsek@mksinst.com URL: spectra-physics.com