Science/Research 詳細

大規模AMにおけるストレスへの対処

April, 19, 2024, Oak Ridge--米国エネルギー省のオークリッジ国立研究所(ORNL)の科学者たちは、アディティブ・マニュファクチャリング(3Dプリンティング)で製造された大型金属部品に、材料の残留応力によって引き起こされる、コストがかかり、修復不能な損傷を回避する方法を決定した。

産業界は、大型金属構造物を製造する米国内生産能力を回復させる手段として、積層造形(AM)にますます注目するようになっている。米国で大規模ファウンドリを再設立するのではなく、3Dプリンティングを使用すると大きな部品を製造することができる。サプライチェーンを短縮し、業界が必要な工具やその他の部品を迅速に入手できるようにする。しかし、その前に、3Dプリントされた部品がプリントプロセス中に生じるストレスに耐えられるようにするための研究が必要になる。

ORNLの研究者は、コンピュータモデリングを通じて、大規模なAM金属部品が材料内にかなりの残留応力(RS)を発生させる可能性があることを突き止めた。RS増加は、ホットプリントプロセス中に亀裂を形成し、材料が冷えると大きくなり、金属に浸透して不可逆的な損傷を引き起こす。

これはコストがかかり、非効率的であり、研究を主導した科学者、Ritin Mathewsによると、部品の無効化や材料の無駄につながる可能性がある。航空宇宙、自動車、防衛などの高付加価値産業では、部品を製造するために大規模なAM手法が急速に採用されているため、これらのマイナスの結果は特にコストがかかる可能性がある。これらの亀裂が形成される理由、どのように解消されるのかを理解することは、様々な産業でより信頼性の高い3Dプリンティングにつながる可能性がある。

「堆積の一般的な仕組みはすべてのAMプロセスで類似しているため、これはあらゆる金属3Dプリンティングプロセスに適用できる」(Mathews)。

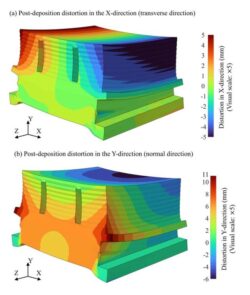

チームは、簡単な解決策を見つけた。堆積プロセスとその結果生じる残留応力の計算モデリングを使用して、丸みを帯びたフィレットまたは45°の面取りの形でサポート材料の追加を通知し、90°の角度と鋭いコーナーを排除するという簡単な解決策である。「重要な領域に材料を追加することで、応力の蓄積が軽減される」(Mathews)。このようなステップは、RSの集中を意図的に防止し、部品の故障の可能性を低減する。

メートルサイズの部品は、溶融堆積法を採用したAM技術を使用して製造されるケースが増えている。このような大規模な部品では、RSとその悪影響は、小さな部品と比較して拡大する可能性がある。研究チームは、部品に残留応力が蓄積されたときに何が起こるかを予測するために、コンピュータ上で建物をモデル化し、それを回避する方法を研究した。

「高いRSが存在すると、ビルドに亀裂が発生する可能性がある…部品の完全性を低下させ、強度と疲労特性の低下につながる」と、Mathewsおよび共著者は、第11回CIRP Global Web Conference(CIRPe 2023)に掲載された論文で報告している。

このプロジェクトの資金は、国防総省の産業基盤分析および維持プログラムによって提供された。研究は、ORNLにあるエネルギー省の製造実証施設で行われた。