Science/Research 詳細

新しいプロセスで微細金属部品を3Dプリンティング

December, 15, 2022, Pasadena--Caltechのエンジニアは、純粋なマルチコンポーネント金属を3Dプリントする方法を開発した。分解能は、場合によっては、以前に可能だったよりも桁違いに小さい。プロセスは、水生化学と3Dプリンティングを使用しており、Nature掲載論文に説明されている。

その新しいプロセスは、わずかな調整で、様々な金属に利用可能である。同じ製造部品の複数のタイプにさえ利用できる。それは、MEMS向けの微小コンポーネント製造、車輌や宇宙アプリケーション向けの精密コンポーネント、熱交換器、あるいはバイオメディカルデバイスの製造に道を見楽可能性がある。

3Dプリンティングでは、物体は層ごとに構築されるので、従来の金属成形法では不可能な構造を作製できる。従来法とは、鍛造やインクジェット成形あるいはエッチングやフライス加工などのサブトラクティブ法。現在の3D金属プリンティングプロセスは、レーザを使って金属粉末を砕き、瞬時にその金属を溶かして、それが特殊な形状に固める。そのようにしてメーカーは、分解能約100µmの構造を造ることができる。これは、紙2枚の厚さにほぼ匹敵する。

問題は、特に銅のように高い熱伝導性の金属が熱をよく伝えるので、微細集束レーザでさえ、熱が広がり、望ましいエリアの外側で粉末を溶かし、プリントの可能な分解能を下げることである。

当時院生のMax Saccone(現在、スタンフォード大学ポスドク研究者)、Rebecca Gallivan(現在ETH-Zurichのポスドク研究者)、EPFL次期准教授Daryl Yee (MS ’16, PhD ’20)、CaltechのJulia R. Greerで研究している, Kai Naritaをリーダーとする研究チームは、その問題に対する様々なアプローチを開発した。金属に直接書き込む代わりに、チームはヒドロゲルを3Dプリントし、それを金属含有液体前駆体のスカフォールドとして使用する。Naritaは、スタートアップ企業、3D Architechを立ちあげた。同社は新技術をCaltechからライセンス供与する。

「われわれは、それをする新しい方法を開発しなければならなかった。まだ、われわれの構造を構築するために熱に依存できなかった」(Saccone)。

ヒドロゲルは、水に溶けない屈曲性ポリマチェーンでできた材料で、ソフトコンタクトレンズなどに使用されている。低出力UVランプからの光が、液体ポリマで化学反応のトリガーとなり、ポリマチェーンの架橋結合を誘導することで固化させる。特殊なパタンで、それを何度も繰り返すと、所望の微細形状を形成できる。

Caltech研究チームは、次に3Dプリントされたヒドロゲルスカフォールドに水に溶解した金属塩を浸透させ、金属イオンをヒドロゲルにしみ込ませる-単なる表面被覆ではない。次に、プロセスの「反応」部分で、研究チームは、構造のヒドロゲル部分を材料によって、700~1100℃に達する炉で焼き払う。全ての金属の融点はヒドロゲルの燃焼温度よりも高いので、金属は完全なまま残る。

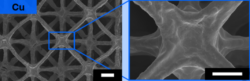

熱は、ヒドロゲルを除去するとともに、ヒドロゲルが燃え尽きると共に全体構造を縮小する。このプロセスでチームは、純金属に加えて金属合金やマルチコンポーネント金属システムを3D プリントできる、機能サイズは約40µm、 人の髪の毛の幅以下のサイズである。

「素晴らしいことの一つは、そのプロセスの反応相を微調整することで様々な金属でそれが機能することである。またマイクロスケール材料工学に新たな機会をつくる」(Gallivan)。

「ヒドロゲル浸透積層造形(HIAM)は、全く新しい、前例のない精確さレベルで、著しく環境に優しい方法で金属材料作製経路を確立する」と研究チームは、説明している。

論文、”Additive Manufacturing of Micro-Architected Metals Via Hydrogel Infusion.”

(詳細は、https://www.caltech.edu/)