Articles バックナンバー記事

リモートレーザウエブ切断

アネット・クロツバッハ、アヒム・ジンケ

オンザフライレーザ切断システムは伝統的な穿孔や機械的切断に代わる新しい手段である。

繊維ウエブ、高分子フィルム、複合材料などの切断には柔軟で費用効率が高いプロセスが必要だ。今日の一つの傾向として、機械的ダイ切断は、レーザダイ切断、いわゆるデジタルダイ切断に置き換わりつつある。

レーザ切断装置は、工具を使う切断装置と比較して、明らかに多くの利点をもち、その多くはレーザ切断機が工具を使用しないことに関係している。工具が無いため、工具にかかるコストも工具製造による生産遅延も無い。また、工具を使う機械的切断装置には、刃先と材料が物理的に接触することが原因で本質的制限をもつという特徴がある。薄い基材を確実に処理する能力も工具のいらないレーザ切断装置のもう一つの利点である。こうしたことが、レーザ切断装置が高速プロトタイピングに適している主な理由だ。

繊維ウエブの融点は、レーザ切断される金属に比べて低いため、必要なレーザビーム強度も低い。したがって、数百ワット(W)台のパワーの連続波(CW)レーザが利用できる。しかし、現在進行中の開発は、サイクル時間の短縮を目的として切断速度を上げることに注力している。

短いサイクル時間に加え、プロセスの効率化、プロセス自身の改善も多くの利点をもたらす。レーザ切断は熱分離工程なため、切断速度を上げることで切り溝の境界領域への熱入力を最小化できる。

代表的なレーザ切断機は、XY軸方向に沿ってレーザ、シート材全体、またはその両者を物理的に移動させるガントリーシステムだ。これらの構造によって材料上のレーザスポットの動きが制限されるため、小さな輪郭、半径、形状に対しては切断速度を落とすか、ビーム経路の精度を落とさなくてはならない。

いくつかのメーカーは、これらの限界を克服する手段として、堅固な機械的構成と繊維強化材料コンポーネントを使った軽量な機械的構成の組合せによる重軸駆動方式、あるいは多層切断法(2〜30層のウエブ材料の同時切断)を利用している。

これらのソリューションの限界を認識した独フラウンホーファー材料・ビーム技術研究所(IWS )の研究チームは、レーザマーキング産業で馴染みのガルバノメータスキャナ技術を繊維ウエブのレーザ切断に適用できるか否かを研究した。

新ソリューション:リモート技術

制限されたマシン動力学の問題を解決する基礎は、高速傾斜ミラーでレーザビームを偏向させて材料に照射する高度動的ビームの利用にある。ガルバノメータスキャナによって駆動される偏向ミラーが低質量なため、ビーム動作は高い切断速度でも正確で数十gの加速度も達成可能である。この厳密に強化された動力学は切断ガスを除去することで可能になるため、切り溝の材料を完全に蒸発させることが必須だ。

リモート処理では、レーザ照射には主にCW レーザが使用され、そのパワーは数kW に達する。作動距離は最大で2mであり、作動範囲は1×1mである。高いレーザパワーと長い焦点距離の組合せは材料上に非常に高い強度を提供するため、毎秒数m の切断速度が布地処理で実現される。

エアバッグウエブの高効率生産

現在の自動車には、利用者の保護と安全性を改善するために様々なエアバッグが装備されている。これらのエアバッグの多様性は、非常に柔軟で創造性に富むシステム工学を要求する。最大3m 幅のポリアミドウエブを材料とするエアバッグ部品の切断はほぼ例外なしにガス支援レーザ切断で実施されている。熱切断のため、ウエブ端は溶解し、ほつれない。

最近、多層システムが開発され、レーザ繊維切断の効率は向上し、最大30層の材料の同時切断が可能になった。しかし、この技術は、単一層の分離が絶対的に必要であり、時には中間層による再分割も必要になるため、非常に複雑だ。さらに、単一層の切断品質も多様なため、品質要求に応じて層数を減らさねばならない。

多層切断にもこうした欠点があるため、研究チームはリモートレーザ切断技術などの新しい加工ソリューションを探求している。

通常のリモートシステムは走査光学系から成り、材料の上方に設置されている。スポット移動は走査ミラーを使って実行される。作用距離、作用球、焦点径などが複雑に相関するため、同時加工可能な材料の面積は制限される。

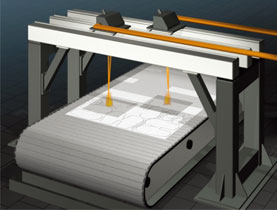

独ヘルド・システムズ社(Held Systems)で開発されたコンセプトは、ウエブを連続的に走査光学系の下を移動させ、さらにウエブの幅方向に走査光学系を振動させ、材料の幅全体をカバーする。この技術は、たった1 台のスキャナとレーザで非常に幅広いウエブの切断を可能にする。図1は、その概念図であり、IWS の協力の下で工業化が進められた。結果として、新世代の非常にコンパクトでフレキシブル、そして極めて高効率なエアバッグレーザ切断システムが開発された。

図2は、Held CONTILAS 2500 2Scシステムであり、ロールチェンジャ、定速ウエブ輸送のための材料フィーダー、切断領域を通過するウエブ輸送コンベヤ、排気システム付きのレーザ保安用に囲まれた切断エリア、1台もしくは複数台の出力2kW のCO2 スラブレーザと1m2 の作業エリアをもつ強力な走査光学系から構成されている。

このマシンを使った単層切断は、ウエブ層間の分離材料(箔や紙)が不要で、従業員が切断パッケージを分離する時間も不要である。切断輪郭とネスティングの長さによるが、単層切断であっても、二つのスキャナシステムを使うことで、生産性が10 〜 100%高くなる。

このマシンの設置面積は、最大7m 長のネスティングに対して、多層切断システムに比べて3 分の1 に縮小される。このマシンは、交換デスクと排気システムをもつ多層システムに比べて頑丈である。

エアバッグの切断

このマシンのコンセプトの特徴は優れたスケーラビリティとモジュール性にある。一体成形織り( OPW )材料の切断も可能だ。布地断片が同時に織物として織られる多層技術を使ったOPWエアバッグの生産は、エアバッグ市場の将来像だ。

OPW切断マシン特有の挑戦は、縮みや歪みなどの織物不規則性の自動補償が必要なことだ。材料上の基準点はカメラシステムを使って検出しなければならず、その上で、オペレーティング・ソフトウエアは測定された位置を解析し、実際の材料特性に依存するレーザパスを再計算する。

最適化のための動作計画ツール

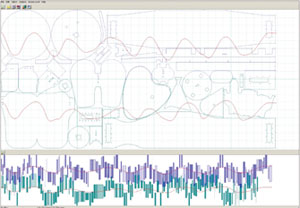

異なる動的、機械的特性をもつ軸システムの組合せは、知的な運動振り分けを必要とする。ここでは、材料の最高速度が重要な基準である。一方はスキャナヘッド軸へ、他方はNC 主軸へとレーザ参照パス動作を適切に振り分けることで、切断セグメント間の最小位置決め時間が設定可能になる。CAD/CAM機能をもつオフラインのソフトウエアシステムがCONTILAS技術向けに特別に開発された。これを使えば、ユーザはあらゆるネスティングを独立して開発し、マシン向けパスプログラムを生成できる(図3)。グラフィックなインタラクティブメニューナビゲーションを使用して、様々な切断輪郭が分割され、

切断速度とレーザパワーなどの技術パラメータが定義される。最適化後のルーチンは切断ジョブの時間的順序を計算し、マシンで製造することだ。この最適化アルゴリズムは多軸システムをもつ他のマシンでもうまく利用できる。

結論

リモートオンザフライ切断技術は、あらゆる輪郭サイズと材料幅の切断を可能にする。異なる動的/機械的パラメータをもつ軸システムを組合せることで改良され、レーザ技術は穿孔や機械的切断などの伝統的な切断技術と競合するまでに至った。このシステムコンセプトは、空間的に制限された高度に動力学的なビーム偏向方式が利用されるアプリケーション、つまり箔のフレキシブル切断、革または紙の切断、熱交換器プレートの溶接、カバー布地や当て布の切断など、広く平坦な作業場所での応用に利用可能である。

図1 新しいシステム設計では、ウエブを連続的に走査光学系の下を移動させ、ウエブを横切って走査光学系を振動させることで材料の幅全体をカバーする。

図2 Held CONTILAS 2500 2Sc は、新世代の非常にコンパクトで、柔軟で、極めて生産性の高いエアバッグレーザ切断システムである。

図3 CAD/CAM 機能をもつオフラインのソフトウエアシステムは、ユーザが独立にネスティングを展開し、レーザ切断システム用のパスプログラムを生成することを可能にする。