Products/Applications 詳細

マイクロメートル精度の配線

半導体製造における極細ワイヤーの位置決めと検査用2Dカメラ

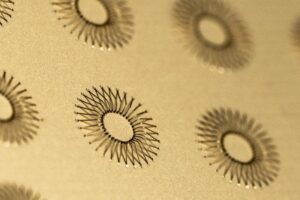

October, 7, 2024--ワイヤーボンディングは半導体製造における重要な工程である。直径15~75マイクロメートルの極細ワイヤは、半導体チップと他の部品との間に極小の電気接続を形成するために使用される。ボンドワイヤー間の距離は、多くの場合100マイクロメートル未満。たとえわずかなズレであっても、接続エラーにつながる可能性がある。そのため、ワイヤーボンディングには最高の精度が要求され、さまざまな用途に使用される高性能エレクトロニクスの製造の基礎となる。オーストリアのブラウナウにあるF&S BONDTEC Semiconductor GmbHは、ワイヤー位置の正確な決定と品質保証のために、IDS Imaging Development Systems GmbHの産業用カメラを使用した画像処理技術を利用している。

アプリケーション

ワイヤーボンダーの自動化の範囲はさまざまである。手動装置の場合、対応する接続を行う前に、各ボンド位置に手動で接近する必要がある。半自動装置は、最初のボンディングの後にワイヤーを自動的に位置決めしてワイヤーブリッジを形成する。全自動装置では、構造認識システムを使用してチップの位置を決定する。

ここでは、すべてのワイヤーブリッジの製造が完全に自動化されている。オペレーターは、ボンダーのワイヤーまたはツールを適宜交換し、積み下ろしを行うだけである。

F&S Bondtec社では、特に56iシリーズの半自動機と86シリーズの自動ワイヤーボンダーにおいて、IDS産業用カメラによる画像処理を生産工程の様々な作業に使用している。「当社のワイヤーボンディングは、あらかじめ配置されたマイクロチップやその他のコンポーネントをプリント基板上の異なる接点に接続し、チップに生命を吹き込む。しかし、上流工程では、部品の位置ずれが生じることがあります。当社の機械は、IDSカメラ画像と当社独自の画像認識ソフトウェアを使用してこれらの位置の不正確さを判断し、それに応じてワイヤーボンドの位置を更新する必要がある」と、F&S Bondtec社のマネージングディレクター兼CTOであるJohann Enthammer氏は説明する。

半自動ワイヤーボンダー56iシリーズの製造には、画像処理が使用されている。

各接合プロセスでは、接合ブリッジをセットアップするための超音波振幅、力、時間、動作シーケンスなどのパラメータも事前にプログラムする必要がある。これらのプログラムを作成する際にも、カメラのフィード画像が使用される。例えば、ライブ画像でワイヤをドラッグして位置を変更できます。また、画像をクリックして軸を調整することもできる。

ソフトウェア面では、同社が特別に開発した画像認識ライブラリを使用しており、位置/ピクセルマッピング、グレースケール認識、エッジ検出などに対応している。

ボンド接続の目視評価

接合プロセスが完了すると、カメラは再び使用されるとJohann Enthammer氏は説明する:「溶接後、オペレーターはカメラの画像でワイヤボンドを目視チェックする。特に、ボンドブリッジの位置と形状を評価する。このため、カメラ画像は接合工程で複数の役割を果たす。」

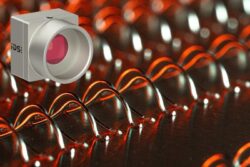

ひとつのシステムにつき1~7台の産業用カメラを使用する。タイプによっては、特にコンパクトでコスト効果の高いuEye XCPモデルが使用される。29 x 29 x 17mmと、CマウントのIDSハウジングカメラとしては最小で、完全に密閉された亜鉛ダイカストハウジングを採用している。ねじ式のUSB micro-B接続とビジョン規格(U3V/GenICam)との互換性により、組み込みが簡単である。F&S BondtecはuEye CPカメラも採用している。この小型の高性能カメラは、広範なピクセル前処理により最大限の機能を提供し、画

像シーケンスをバッファリングするための内蔵120MB画像メモリにより、マルチカメラシステムにも最適である。ユーザーは、多数の最新CMOSセンサーから選択することができる。また、わずか29 x 29 x 29mmのコンパクトなハウジングもポイントでである。

カメラを選択

機種が小さく設計されていることと、Cマウントレンズ用のセンサーが多数用意されていることは、カメラを選択する際の重要な基準であり、低温での開発も同様だった。しかし、カメラの操作とプログラミングに必要なすべてのプログラミングインターフェースとソフトウェアツールを備えた無料のIDS peakソフトウェア開発キットも重要である。わかりやすい便利な機能により、直感的なプログラミングが可能になり、産業用カメラの運用を迅速かつ簡単に行うことができる。

Johann Enthammer氏はこのように述べている:「ドライバーは非常に安定したランタイム動作を示している。簡単にプログラムできるAPIと、実行中のソフトウェアとのプラグ・アンド・プレイ機能は、私たちを納得させた。なぜなら当社のシステムには、さまざまなユースケースがあり、APIで問題なく実装できるからだ。当社のマシンは、最大7つの異なるボンドヘッドを搭載できる。それぞれに異なるIDSカメラを組み込むことができる。」

今後の展望

F&S Bondtec 社のワイヤーボンダーは、半導体製造における安定した接続を保証する。統合された画像処理により、システムの製造品質と生産性はさらに向上し、不良品の発生を防ぐことができる。同時に、カメラはオペレーターの負担を軽減する。スタンダードな製品に加え、同社はAIモデルを使用した特殊な機械やカスタマイズされたソフトウェアソリューションも開発している。「当社のアプリケーションで人工知能を使用する可能性は、将来的に大いにあると考えている」とJohann Enthammer氏は言う。特にAIと組み合わせることで、画像処理は特に効率、精度、品質の面で、まったく新しい可能性を開く。そして、IDSの幅広いポートフォリオのおかげで、マイクロメートル精度の結果を得るために、あらゆる用途に適した「目」を見つけることができる。

カメラ

uEye XCP – 業界最小のCマウント付きハウジングカメラ

使用されたモデル:U3-3680XCP Rev.1.2

カメラファミリー: uEye XCP

uEye CP – 超高速、パワフル、未来志向

使用されたモデル:U3-3040CP Rev.2.2

カメラファミリー:uEye CP

クライアント

F&S Bondtec社は、デスクトップ型ボンダーとテスターの分野を世界的にカバーし、幅広い製造装置と試験装置を提供している。その範囲は、すべてのワイヤーボンディング工程とすべての試験方法を1つのマシンベースに統合したデスクトップ型マイクロファクトリーにまで及ぶ。1994年の創業以来、数千台のワイヤーボンダーとボンドテスターが工場から出荷され、世界中の多くの研究所、開発部門、パイロット生産ライン、生産施設で使用されている。

https://www.fsbondtec.at/