Pick up magazine feature 詳細

パレタイズに向けて自動でパッケージの読み取りと検査を行うビジョンシステム

August, 6, 2021--パレタイズに向けて自動でパッケージの読み取りと検査を行うビジョンシステム

クリス・マクルーン

ビジョンシステムとロボットの連携により、食品パッケージを正しい場所に確実に搬送する。

食品の加工と包装は、大がかりな作業となる場合がある。英ユニリーバ社(Unilever)は、トルコのベサンにある、同社傘下の独クノール社(Knorr)とベルギーのリプトン社(Lipton)の生産施設内のパレタイズとパッケージング処理の自動化を、トルコのキベレPIMS社(Kibele-PIMS)に依頼した。ユニリーバ社は、食品パッケージの読み取りと検査を行い、パレタイズに向けて正しいラインに送る、手動の仕分けシステムに置き換わるビジョンシステムを求めていた。この自動システムは、ライン上のマシンビジョンシステムと、パレタイズ用のロボットで構成される。キベレPIMS社は、ビジョンシステムの製造を加テレダインダルサ社(Teledyne DALSA)に依頼した。

キベレPIMS社の取締役を務めるエルダル・バサラナー氏(Erdal Başaraner)によると、同社は、2 段階でこの問題を解決したという。第2段階はパレタイズである。これらの場所に導入されたビジョンシステムによって、キベレPIMS社は、ロボティクスとビジョン制御システムを統合することができたと同氏は述べた。

クノール社とリプトン社の生産ラインには、「目」が必要だったとバサラナー氏は説明している。同氏によると、ロボットの作業は、目的は単純明快だが、実際にラインを流れてくるパッケージを前にすると、それほど単純ではないという。パッケージは破損していたり、QRコードの読み間違いで誤ったラインに送られたりする可能性がある。導入されたビジョンシステムには、テレダインダルサ社のエリアカメラ「Genie Nano M1920」と産業用イメージング処理PC「GEVA 312T」が採用されている。カメラは、テレダインダルサ社の「Sherlock」プログラミング言語を使用して、PLC(ここでは、独ベッコフオートメーション社[Beckhoff Automation]製)を介して他の製品と通信する。

クノール社のシステムには、Genie Nano M1920カメラ19台、GEVA 312Tワークステーション4台、27mの直線軸上で動作する独クーカ社(KUKA)製ロボット3台が使用されている。リプトン社の生産ラインには10本のラインがあり、デンマークのユニバーサルロボット社(Universal Robots)製ロボット「UR10」5台、Genie Nano M1920カメラ12 台、GEVA 312Tワークステーション3台が使用されている。クノール社の場合、システムのミッションは、27mの供給コンベアを介して生産エリアから流れてくる、小さな単位で包装されたスープやソースなどの同社商品を分類して、商品の種類に応じて正しいパッケージングステーションに転送することである。各パッケージングステーション(図1)では最初に、カメラで箱の上のQRコードを読み取って商品を分類し、正しいコンベアベルトに割り当てる。それと同時に、流れてきた箱にパッケージの破損がないかの確認が、カメラによって行われる。欠陥のある段ボール箱は供給コンベア上に最後まで残り、工場の作業員が手作業で箱を検査して、詰め直しが必要かどうかを判断する。

図1 小さな箱に入ったクノール社の商品が、19台のカメラによって識別されて、17のラインに仕分けされる。続いて3台のロボットによって、輸送に向けて1種類のパレットに積み上げられる。(写真提供:キベレPIMS社)

クノール社のラインにおいて、17のステーションのうちの1つに到着した箱は、直線軸上に設置された3台のクーカ社製ロボットによって、パレットに配置される。完了したパレットは、さらに2台のカメラを通過し、そこでパレット番号、消費期限、商品の種類が記録される。この情報は、ラベル付けマシンとERPシステムに転送される。ラベル付けマシンは、該当する輸送ラベルを印刷してパレットに貼付し、パレットは出荷へと回される。

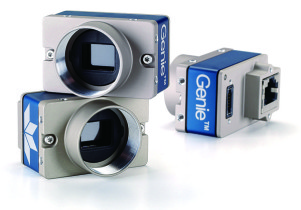

キベレPIMS社が、クノール社とリプトン社のライン上のマシンビジョンシステムに、Genie Nano M1920カメラ(図2)を選択したのは、それが、ユニリーバ社が指定した解像度と速度のすべての要件を満たしていたためである。また、キベレPIMS社はテレダインダルサ社と15年に及ぶ関係があり、そのカメラの耐久性と性能に満足していた。このモノクロエリアスキャンカメラは、テレダインダルサ社の「Genie Nano」シリーズの1つである。Genie Nanoは、CMOSセンサと同社独自のカメラ技術を搭載するCMOS GigEカメラシリーズで、モノクロ、カラー、NIR(近赤外)対応のモデルがあり、レンズマウントには、Cマウント、CSマウント、Fマウントがある。テレダインダルサ社独自のTurboDriveTM技術により、Genie NanoはGigEネットワークに変更を加えることなく、高速なフレームレートでフル画質を提供することができる。サイズは44×29×21mmで、ソニーの「IMX249」イメージセンサを搭載し、24メガピクセルの解像度、GigEインタフェース、5.86μmのピクセルサイズ、38.8fpsでの画像取得を特長としている。

図2 17のラインのそれぞれに設置された1台のカメラによって、クノール社の商品が入った箱にパッケージの破損がないかの確認と、バーコードによる分類が行われる。(写真提供:キベレPIMS社)

クノール社のラインには、GEVA 312T産業用画像処理PCが4台(リプトン社のラインは3台)設置されている。これらのPCには、工場フロアにおける自動検査の設計と実装を簡素化することを特に目的として設計された、Sherlockビジョンアプリケーションソフトウエアが搭載されている。GEVA 312T(図3)は、統合型ビジョンシステムで、12インチのタッチスクリーンディスプレイ、1.6GHzのデュアルコアプロセッサ、2つのGigabit Ethernetカメラポートを装備している。そのフォームファクタにより、PLC、モーションコントローラ、非ビジョン関連のコンポーネントを、コントロールパネルで制御できる。Genieカメラの全モデルと互換性がある。1台または2台のカメラを使用するアプリケーションならば、GEVA 312T上のカメラ/LANポートに直接接続することができる。標準的な低コストのGigabit Ethernetスイッチを使用することにより、それ以上のカメラにも対応する。カメラトリガやライトストロボなどのインタフェースI/O接続には、標準のPL-USBモジュールが使用される。このモジュールは、コントロールパネル内部に搭載され、GEVA 312TのUSBポートの1つに接続される(複数のPL-USBモジュールを搭載可能)。GEVA 312Tは、すべての画像を評価する。クノール社のラインでは、3台のPCによって、供給コンベア上の17台のカメラからの画像を評価し、4台目のPCによって、ラインの最後の2台のカメラからのデータを計算する。オペレーターは、システムのタッチスクリーンをGUI(グラフィカルユーザーインタフェース)として使用することができる。またキベレPIMS社は、商品とパレットのデータをGEVA PCに保存し、幅広い種類のレポートを生成して顧客に渡すことができる。

図3 テレダインダルサ社の「GEVA 312T」画像処理PCは、「iNspect」画像処理ソフトウエアを使用して、ライン上の「Geinie NANO」カメラからのすべての画像を評価する。(写真提供:テレダインダルサ社)

Sherlockは、高度なマシンビジョンソフトウエアインタフェースであり、幅広い種類の自動検査用途に適用できる。設計に柔軟性を与え、世界中で数千もの実装実績を誇る、一連のツールと機能を備えている。

導入に際し、いくつかの課題が発生した。大きな課題の1つは、ユニリーバ社で組み立てる前に、キベレPIMS社の施設でシステム全体を組み立てることだった。バサラナー氏によると、基本的にキベレPIMS社は、すべてを組み立ててから解体し、すべてをユニリーバ社の工場に持ち込んだという。またキベレPIMS社は、ユニリーバ社が14日間の休暇に入って工場が空になるのを待たなければならなかった。ユニリーバ社の工場は連続稼働しているため、キベレPIMS社には、すべてのラインが停止する時間が必要だった。バサラナー氏によると、食品工場や自動車製造ラインは停止させることができないため、休暇中に作業を行うのが一般的だという。ラインが停止するのは通常年末で、気温がかなり低い時期になるため、それもまた問題となる。

技術的な課題もあった。最大の課題は、直線軸が滑らかに動作する平らな面を用意することだった。そこで直線軸とロボットを配置する前に、施設の床を平らにする作業を行う必要があった。

どのようなビジョンシステムを設置する場合でも、鍵を握るのは照明である。キベレ社は、個々の目的に合わせて照明を設定した。QRコード読み取りとパッケージ検査で、異なる特殊目的の照明が設定された。ユニリーバ社の施設は、光条件が絶えず変わる環境にあった。「視覚検査を行う場所には、特殊照明を設置しなければならない。理想的な条件は、多くの人々が考えるものとは反対に、真っ暗で当社の人工照明だけがある状態である。日光は望ましくない」とバサラナー氏は述べた。

バサラナー氏はさらに、標準的な環境光条件は一定ではないため、カメラがQRコードを読み取れず、商品が誤ったパレットに送られることがあると述べた。照明の設置には、大きな課題は生じなかった。

完全自動ソリューションへの移行により、施設の収益性は向上し、食品のパッケージングで生じる誤りの数は減少した。新しい設備において、クノール社のラインでは1.5秒ごと、リプトン社のラインでは2秒ごとに、箱が到着する。

キベレPIMS社は、クノール社とリプトン社の仕分けラインに、テレダインダルサ社の「Geni e Nano M1920」エリアスキャンカメラを選択した。(写真提供:テレダインダルサ社)