Articles バックナンバー記事

セラミックと高分子部品のレーザ接合

フォルカー・フランケ、ウド・クロッツバッハ

マイクロ部品の製造に適した新規接合技術は異種材料間の経済的な接合を可能にする。

独フラウンホーファーセラミック技術・システムズ研究所( IKTS )の支援を受けて、フラウンホーファー材料・ビーム技術研究所( IWS )で開発された新接合技術によって、生化学と化学分析の分野で使用するマイクロシステム工学の製造工程が改善された。ここでは、レーザ技術を使った高分子とセラミックの直接接合に焦点を絞っている。このR&Dプロジェクトの目標は、低温共焼結セラミック(LTCC )ベースのセンサやアクチュエータ技術を低価格の高分子ベースのマイクロフルイディクスと組合せて低コストの多機能センサシステムを開発することであった。レーザ技術を使うことで、全く異なる材料でできている部品を互いに強く永続的に接合できる。レーザ技術はLTCCと高分子表面のマイクロパターニングや機能化にも好都合だ。

LTCC技術

多層セラミックLTCC技術は、頑丈なマイクロエレクトロニクス、センサ(圧力センサ、pH値測定、伝導率、抵抗測定など)、アクチュエータ(圧電アクチュエータなど)を製造するための確立された製造工程だ。この技術は、自動車産業や通信業界などで使われている3 次元の高出力電子回路の製造を可能にする。

未焼結のフレキシブルな薄箔材料がLTCC 技術の基礎である。これらの単一箔に、機械加工ならびにレーザアブレーションプロセスで幾何学的パターンが形成される。各箔表面に電気素子がスクリーン印刷されることもある。これらの前加工された箔は、次のステップで、積層、プレスされ、さらに約900℃で焼結される。透明性の欠如がLTCCで製造されたシステムの欠点であり、光学的モニタリングプロセスへの応用を難しくしている。

プロセスモニタリングにセンサシステムを使っている医学や生物学の分野の研究者たちは、連続プロセスの光学的モニタリングの可能性を模索している。セラミックセンサシステムに透明高分子窓を装備すれば、内部プロセスの光学的検出が可能になるだろう。複雑なマイクロフルイディクスシステムの作製には一般的にLTCC技術は用いられていない。材料と製造技術によって、セラミック素子は同レベルの高分子部品よりも発展性をもつようになる。

最先端技術

付着接合や機械的接合などの各種接合技術が高分子とセラミックの部品を組合せる産業で普通に使われている。工業生産では一般に接着剤を利用する。接着剤を両接合パートナー間に導入した後、硬化することで接合部を固定する。この技術の欠点の一つは、接合用に追加された化学物質が完成システム、例えば、バイオリアクタの機能に好ましからざる影響を及ぼすことだ。ラボ・オン・チップ(Lab-on-a-Chip)や生物医学システムを使用する研究者たちは、セラミック本体に接着剤で固定された透明窓を通した、外部からの内部プロセスの光学的検出に関心をもつ。しかし、接着剤を使った結合部の多くは長期安定性と緊密性に乏しく、窓の剥離や漏れが発生する。

ネジ、クランプ、他の類似物を使う機械的接合技術は、セラミックと高分子を接合するためのもう一つの選択肢だ。この場合、ホールやノッチのような余分な幾何学的形状を両接合パートナーに組込まなければならず、余分な生産努力が必要になる。高分子とセラミックでできた封止された組立て品(液密でガスを通さない)の製造にはシーリング・ガスケットも必要だ。

レーザ溶接もまた、同種の熱可塑性高分子から構成される高分子部品間の接合用に確立された製造技術だ。レーザエネルギーは(少なくとも部分的に)最初の接合部を通過し、その下の第2の接合部品によって吸収される。後者は確実な接触と強い接合を保証するために外部から加圧されている。吸収されたレーザエネルギーは両部品の接触部を融解し、混合させる。凝固後の接合部は元の材料と同じ性質に戻る。

新接合技術

フラウンホーファーIWS で開発された技術は、セラミック部品と高分子部品の直接的で永続的な接合を実現する。一見すると、融点が極端に異なるという事実からこれら2種の材料の直接的接合には、難しいように見える。通常の熱可塑性高分子は250℃未満の温度で融解を開始し、400℃を超えると熱分解を起こす。対照的に、セラミック材料の融点は1000℃よりもはるかに高い。これらの材料の大きく異なる熱的、物理的挙動は接合タスクに対する課題である。

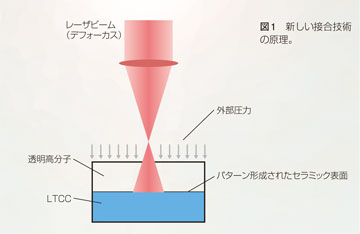

新接合技術の基本構想(図1)は、高分子部品を部分的に融解し、融解した物質を固体セラミック材料表面の細孔と粗部に押し込むことだ。接合工程は二つのプロセスに分割される。レーザ照射を使った表面改質と熱接合である。

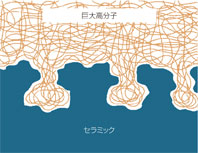

第1 の処理段階で、二つのパートナーの非常に堅固な結合を保証するためにセラミック素子の表面にパルスレーザアブレーションなどによってパターンを形成する。続く熱処理段階ではレーザビームを使って、接合パートナーと接触する高分子素子内の薄層を融解する。レーザビームは透明な高分子部品を透過し、セラミック素子によって吸収されるので、セラミック表面の局所的、選択的温度上昇が起きる。隣接する接合部間の熱伝導によって高分子部品が加熱され、融解した高分子材料の薄層は外部圧力の下でセラミック表面構造中へと強制的に移動させられる(図2)。冷却、凝固後、両部品は堅固に結合する。二つの基本的な効果、すなわち、セラミック表面構造内の高分子の機械的な固着と接触材料間の接着が接合を確実にする。

最近のR&D作業で、熱接合時のレーザパワー、処理速度、接合圧力、接合領域内温度などの多様なプロセスパラメータの影響が研究され、最適化された。接合温度のモニタリングと制御は高温計ベースの温度測定とレーザパワー制御で実施された。これまでに、2種のレーザ源、Yb:YAGロッドレーザとファイバレーザ装置が利用された。ファイバレーザは、ロッド型固体レーザに比べて高い効率と改良されたビーム特性が特徴だ。一般的には、半導体レーザなどの他のレーザ源も適用できる。

マイクロシステムとセンサシステムに関してLTCC 技術は高い潜在能力をもつため、R&Dは主としてこの種のセラミックに注目した。各種高分子材料、例えばPC、PMMA、SAN、PETGなどの試験が行われ、比較された。堅固な接合部(われわれの場合、セラミック)の表面パターンは、接合の強度と耐久性に重大な影響をもつ。各種の短パルスレーザ源を用いて、広い面積に様々な表面パターンが形成され、接合され、比較された。幅や深さなどの構造寸法を単一クレータや直線状ノッチを含む各種の基本的形状に対して変化させた。異なる構造およびプロセスパラメータは互いに影響しあい、接合特性に影響を与える。部品の取扱いや準備も接合特性に影響を及ぼす。最適な接合結果を得るには、全ての影響パラメータの複雑な最適化と調整が極めて重要だ。最高25N/mm2の引っ張り強度をもつハーメチック接合を作製できた。

ラボオンチップシステム

この新規接合技術に基づいて、いくつかのバイオリアクタとラボ・オン・チップシステムが研究やテスト目的で製造された。最適化された接合技術を適用して、LTCCベースセラミックセンサが透明な高分子部品、例えば平面窓またはマイクロフルイディク部品と組合わされた。フラウンホーファー研究所IKTSは、異なるセンサを含むセラミック素子並びにマイクロフルイディクスシステムのパーツを製造することで開発研究を支援した。

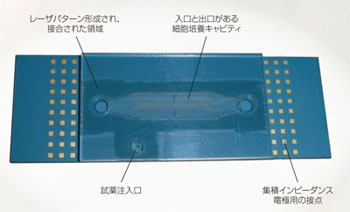

図3に示されたラボオンチップシステムを使って、集積マイクロバイオリアクタ内の細胞増殖が設定された熱条件と生化学条件下でモニタされ、制御された。現在、透明な高分子窓の適用で、例えば顕微鏡を使って、内部プロセスを光学的にモニタできるようになっている。リアクタ内の生化学的な変化を解析する選択肢としては測光、例えば蛍光測定を使う方法もある。

図4は、細胞培養からの電気信号を測定するための多電極アレイ付の集積セラミック‐高分子センサシステムである。新規接合技術を使って、セラミックセンサが高分子マイクロフルイディクス素子に接合されている。培養細胞の成長用に、栄養液や種々の試薬が高分子フルイディク素子によって供給される。

平行して実施されたR&D プロジェクトで、活性ガス雰囲気中のパルスレーザ照射によって高分子表面にパターンを形成し、機能化する技術がフラウンホーファーIWSによって開発された。これによって、センサシステムに高分子部品を接合する前に、部品に特定の生物学的機能を付与し、比表面積あたりの細胞増加を制御することが可能になる。

新規接合技術の有望なアプリケーションと市場は、化学ならびに生化学分析、例えば製薬会社でのスクリーニングテスト、化学工場での環境分析、食品工業や医療技術における分析などに見出されるだろう。

将来展望

IWSで研究活動を続ける目標の一つは接合の引っ張り強度を改善することだ。さらなる最適化では表面パターン形成と表面処理がターゲットになる。将来研究では、この接合プロセスを付加的な高分子またはニューセラミックなどの他の材料との組合せ、例えば高分子と半導体または金属との接合などへ移転させるだろう。こうして、アプリケーション領域はマイクロシステム技術とマイクロエレクトロニクスの分野へと拡張される。

図1 新しい接合技術の原理。

図2 ボンディング機構の模式図(機械的固着と接着)。

図3 LTCC ベースの多電極センサと高分子マイクロフローチェンバを含むラボオンチップ。

図4 高分子窓付きのLTCC ベースラボオンチップシステム。