Articles バックナンバー記事

ホットエンドレーザマーキング

デイビッド・A・ベルフォルト

制御技術の改善によりマーキングシステムの生産性が向上する。

ガラス容器メーカーにとって、より高い品質規格に対応し、製品のリコールや係争による損失を減らすことが利益の源泉になる。こうした要件をはじめとした産業上の要求を満たすために、ガラス容器メーカーは、生産工程のすべてにわたり、それぞれの製品もしくは容器の加工履歴を識別し、それを追跡できなければならない。

フランス、リヨンの近郊に本拠のあるMSC社はサンゴバン・シネマティクコントロール社( SGCC )と提携して、それぞれのガラス瓶にデータマトリクス(2D マトリクスフォーマット)符号を刻印するレーザマーカを開発した。この符号は下流工程における自動読取りが可能であり、製造日時の特定や将来の追跡調査に必要な情報を提供できる。このようなレーザマーカを採用した加工ラインは欧州では4 カ所に導入されて順調に稼動している。

メーカー、その工場や生産ライン、成形の時間や場所、成形容器または金型の番号などの情報を刻印したデータマトリクス符号は、高温状態にあるそれぞれのガラス瓶に刻印され、ガラス製造装置から送り出される。MSC社は個別の2Dマトリクス符号をそれぞれのガラス瓶に刻印するにあたって、大きな問題に直面した。つまり、MSC社のレーザマーカはそれぞれの瓶に異なる符号を刻印することはできたが、毎分700本のガラス瓶を処理する新しい生産ラインには対応できなかった。MSC社は1960年代の初めに設立され、中空ガラス製品のオンライン検査を事業にして、世界をリードする中空ガラス検査装置の企業に成長し、2003年にはガラス瓶の検査装置とマーカを供給する独立企業になった。現在の同社はグローバル企業へと発展して、これらの装置を世界中に供給している。MSC社の装置は欧州の中空ガラス生産ラインの80%に採用されている。MSC 社は北米、南米、アフリカおよびアジアの主要なガラスメーカーに対して製品を供給しているが、いずれのメーカーも同社の製品の性能と信頼性を高く評価している。

MSC 社がデータマトリクス符号の採用を決定したのは、情報密度が高い、セキュリティに冗長性がある、符号化したマークに耐久性がある、符号の品質が高くマイクロクラックが発生しない、改善された復号化性能が得られる、専門家による排他的読取りが可能で国際標準に準拠しているなどの利点が得られることが理由であった。

MSC 社はレーザマーキング部品メーカーの調査を行い、これらのメーカーの部品ではMSC社が挑戦する毎分700本のガラス瓶のマーキングには対応できないことを理解した。そこでMSC社は、マーカのハードウエアとソフトウエアの製造販売を事業にしている米ランマークコントロールズ社(Lan mark Controls )と交渉した。

ランマーク社は2005年にLEC-1と名付けた制御ボードを開発した。このボードはイーサネット接続とユニバーサル・シリアルバス(USB)接続とが異なるように、従来とはまったく異なる方式であった。一般のマーキングの場合、USBボードは1台のパーソナルコンピュータ(PC)に接続され、それぞれのシステムは独立して動作し、相互には接続できない。さらに問題となるのは、それぞれのPC からの命令がそれぞれのレーザマーカに対して直に伝達されるため、時間のかかるプロセスになることだ。他方、LEC-1はネットワーク接続された制御ボードのため、ユーザはネットワークを通して、どこからでもボードにアクセスできる。この方式では多数のマーカを有している場合でも、それらのマーカを同時に使用できる大きな利点が得られる。また、動作時にPCがなくても、それぞれのマーカへのアクセスと制御を個別に行うことができる。さらに、LEC-1は問題が発生しても、ユーザによる遠隔診断が可能になる。

LEC-1はMSC社のシステムのような高速マーキングの用途にも対応できる。現在のMSC社はLEC-1を使用して、毎秒10 個のそれぞれが異なるデータマトリクス符号をマーキングしている。また、データマトリクス画像はLEC-1のコントローラから直に再生されるため、このような送り速度であっても空中を移動するガラス瓶のマーキングを行うことができる。

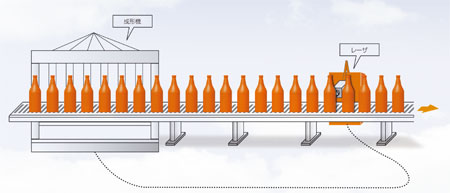

ガラス瓶が赤熱した高温の成形装置の内部から送り出されると、それぞれの瓶はビデオによる検査が行われ、その後にデータマトリクス符号が生成され、赤熱状態にあるガラス瓶の底部には刻印が行われる(MSC社は高温状態の瓶にレーザマーキングする方法の特許を保有している)。

ランマークコントロールズ社の社長を務めるジョン・オスカーコ氏は、「この場合の核となる技術は、PCがなくても、制御ボードが新しいマーキングのコンテンツを生成し、それぞれの製品に対する個別の符号の刻印が高速の動作環境で実効できることだ。現在利用できる他社の技術は、マーキング画像を制御ボードに蓄積して刻印を反復するが、同じマーキング画像しか使用できない。LEC-1を使うと、制御ボード上でのレーザ符号の設定が不要になり、プログラマブル論理コントローラ(PLC)からLEC-1への命令の直接伝達を含めて、多彩な動作が可能になる。MSC社の例では、データマトリクスの文字列と加工ライン速度が、毎秒10回ずつLEC-1に伝達される。このようなマーキング速度の要求に対して、ウィンドウズPCでは応えられない。

もう一つの応用では、ランマークコントロールズ社はオランダのOTB‐ソーラ社(OTB-Solar)と提携して、OTBが建設している完全統合方式の大型ソーラパネルの生産ラインに使われる制御ソフトウエアを開発している。このオンライン用途では、OTB社の顧客が独自の特許にもとづいて開発している太陽電池プロジェクト技術を使用して、4枚の大型パネルを同時に生産している。OTB社は既設のパネルラインを拡張して大型パネルの生産を可能にしたが、そこでは、スクライビング、切断、マーキングなど、四つのガルバノ制御レーザ加工が基板に対して行われている。これらのガルバノ制御にはランマーク社のWinLaseソフトウエアとLEC-1コントローラが使われる。

大型ソーラパネルは、同時に加工される。つまり、すべての大型基板に対してスクライビング、切断、マーキングの加工が順次に速い加工速度で行われる。そこで、OTB社はランマーク社のWin LaseソフトエアとLEC-1 の組合せを選択して、短いサイクル時間(m/秒)で十分に加工速度を制御できるようにした。LEC-1はネットワーク装置のため、その複数のLEC-1カード(単一ネットワーク環境では200 まで)を使用し、1台のPCからの命令を受信することで、異なる走査作業を同時に処理することができる。

この完全に新しいプロセス設計は最終のR&D段階にあり、OTB社は最初の生産ラインが2010年に導入されると期待している。OTB社は多数の太陽電池メーカーと提携しているが、この独自仕様の多重基板の多重加工法はある顧客1社だけに適用されている。

レーザマーキングの応用が携帯電話から空中巻線へ、薬品から医療機材へ、自動車部品からシリアル食品容器へと拡大したように、LEC-1を内蔵したコントローラは、生産ラインのレーザマーカのネットワーク接続を可能にすることで、レーザ加工技術の進歩に貢献している。ランマークコントロールズ社は同社のLEC-1 内蔵コントローラとWin Laseソフトウエアの機能がさまざまな材料加工の用途に拡大することを期待している。同社の詳細はwww.lanmarkcon

trols.comまで。

レーザマーキングによるそれぞれの容器の個別認識システムは、生産ラインにおける容器のすべての履歴を完全に追跡できる。

ホットエンドレーザ刻印による全体追跡システムは、それぞれの容器に符号(データマトリクスまたは英数字)をマーキングする。この符号はコールドエンドに配置された自動読取器または携帯式復号器により読取りできるため、完全な追跡調査が可能になる。

データマトリックス符号は、1)情報密度が高い、2)冗長性、安全性および耐久性に優れた符号をマーキングできる、3)符号は高品質で微小亀裂がなく、改善された復号化性能が得られる、4)国際標準に準拠しているなどの利点を備えている。