Articles バックナンバー記事

ポリマ材料のレーザ透過溶接

U・A・ラセック、T・フォックス、C・ティーレン、C・ウェンツロー

溶接部品の大型化によってレーザ溶接の利用可能性が拡大する

ポリマ材料の使用はほとんどの産業分野において増加し続けているが( 1 )、ここ数年はとくに自動車産業における増加が著しい。自動車の場合は金属とガラスがポリマで置き換えられている(2)〜(4)。ポリマ材料を採用すると、コスト削減(材料、製造、エネルギー消費)、重量軽減、耐食性、電気的絶縁、設計自由度、セキュリティと利便性、環境保護、リサイクルによる資源の持続可能性など多くの利点が得られる(2 )〜( 5 )。

重量軽減は高密度の部品をいくつかの小さなポリマ部品や少数の大きいポリマ部品で置き換えることで可能となる。最終部品への溶接は、部品の一部分だけで行われる場合もあるし、複数の大きい部品で行われる場合もある。

産業用レーザで溶接されるポリマ製品はミクロからマクロの広い範囲に及んでいる。この範囲には二つの限界がある( 6 )。現在のところ、レーザ溶接の製品寸法は、おはじきのサイズ(補聴器など(7)、(8)から、サッカーボールのサイズ(自動車灯(9))にまで及んでいる。一般に溶接継目の幅は100μ m から数mmの間にある。小さな幅の継目で溶接するには接合部品間の優れた熱的接触が必要になる(6)、(10)。また、大型ポリマ部品の溶接には技術的な課題がある。

サイズ拡大の限界と障害

接合部品のサイズを拡大するには二つの問題がある。一つはどこまでの範囲の大型部品が溶接できるかという問題であり、もう一つは接合部品のサイズ拡大にはどのような障害があるのかと問題である。次に、これらの二つの問題に焦点を合せて、接合サイズ拡大の限界と障害を考えてみよう。

ポリマ材料のレーザ溶接の継目は以下の点を満たす場合、「大型」と分類される。

1 ) 二つの接合部品のサイズがいずれもサッカーボールよりも大きい。

2 ) 接合部の形状は空間的に広がり、一つの面内だけに収める必要がない。

3 ) 接合部の形状は多数の溶接継ぎ目に分割されずに閉じた形状にあり、あるいは接合部の形状が一つの走査システムだけでは完全に照射されない。

技術的障害は接合部品の性質と加工の技術的必要性との相乗関係から生じる。

レーザ溶接には、ポリマの適合性ばかりでなく、二つの要件がある。一つは接合する二つの部品の光学特性が異なること。もう一つは部品間の間隙ができるだけ存在しないことだ(6)。

しかし、部品のサイズが大きくなると、技術的な障害が大きくなる。直接射出成形加工による部品はサイズが大きくなると、部品寸法の安定性を再現できなくなる。部品の寸法が大きいほど、収縮と公差に対する悪影響が大きくなり、その結果、光学特性が局所的に劣化し、接合部品間の熱的接触が悪化する。また、表示面に現れる相互作用を許容できない製品もある。図1の左は後方からレーザ溶接した相互作用が現れていない部品(厚さ1mm)を示している。しかし、右の写真では相互作用が生じ、PANICの文字が読取りにくくなっている。

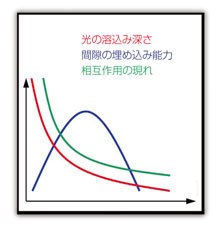

こうした相互作用は接合部分から可視表面までの温度分布に起因するモルフォロジーの変化から生じる。しかし、相互作用が現れるのは、使用した加工パラメータだけが原因ではない。特定の相互作用深さに対応する吸収体の濃度と光吸収性接合部品の厚さとの相乗関係に大きな原因がある。熱的接触が不十分な場合は相互作用が現れるリスクが高くなる。接合部品間の間隙を埋めるには、長い相互作用時間と大きいエネルギー入力が必要になる。このことは温度分布の拡大に相当し、相互作用が現れる度合いも同様に大きくなる(図2)(6)。吸収体の濃度は、加工パラメータが許容範囲に収まり、間隙が十分に埋まり、標識との相互作用が発生しないことを保証できるように調整しなければならない。

もう一つの障害は、接合サイズが大きくなると、部品の固定への要求が増大することだ。接合部品が大きくなり複雑になると、より入念に部品を固定して、溶接の継目にかかる固定圧力の均一化と溶接部に固有の張力が発生しない熱的接触を保証しなければならない。

上述した技術的障害、つまり接合部品の設計、吸収体の濃度および部品の固定によって、間隙の埋め合わせ能力と相互作用の回避とを同時に保証することは、製品の軽量化の要求によってさらに難しくなる。部品の軽量化とは、しばしば接合部品の薄化を意味する。

実例: 自動車窓の場合

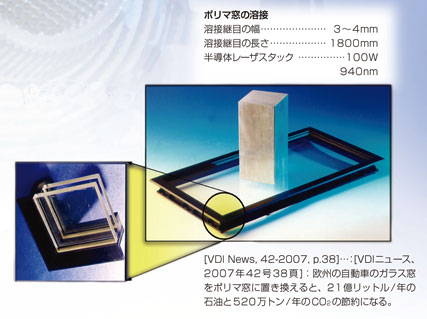

大型レーザ溶接部品の一例に、2 枚のポリマの樹脂板から構成される自動車窓がある(図3)。従来は2枚の樹脂板が窓枠に接着されていた。この場合の問題は、接着に時間がかかり、接着剤を硬化するための保管場所が必要で、運転費用が高く、加工物が蒸気汚染し、取扱いが大げさになることであった。この工程をレーザ溶接に置き換えると、材料費と人件費が安くなり、硬化時間と保管場所が不要になり、汚染は完全に回避できる。

レーザ溶接に適した部品の設計と固定法を採用することで、時間当たり同数の部品が5名から2名に減員した作業者で製造できるようになった。100Wの半導体レーザ装置を採用して、毎分8mの加工速度が実現された。第2 段階では窓枠のコーナー部が方形から円形に設計変更された。その結果、コーナー部の加工速度が高まり、必要な操作システムも簡素化され、毎分最高12mの加工速度が得られるようになった。しかし、部品の固定システムが複雑になる。このような場合は、グロボ(Globo)溶接のような使いやすいロボット誘導固定装置を採用すると、操作が容易になり製品と設計変更の柔軟性が高まる。

グロボ溶接システム

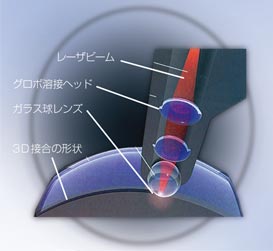

レーザ溶接の古典的概念では固定装置とビーム導波とが相互に影響を及ぼすため、一般に応用は2 次元(2D)に限られる。しかし、グロボの概念に従うと、複雑な固定装置を使用しなくても、3Dや大型部品の溶接が可能になる。伝統的な概念との基本的な違いは、固定装置の圧力を可変にし、溶接ゾーンに対する垂直性と直交性が得られるようにした動的固定装置の設計にある(図4)。これは接合部に沿って回転する空気で支持されたガラス球の使用によって実現される。

グロボ溶接システムは放射光源、光学系および操作システムから構成される。放射光源はファイバ結合半導体レーザを使用する。光学系にはビームの成形器と導波器、動的固定デバイスおよび光学プロセス制御器が含まれる。ビーム導波光学系は焦点位置を調整して、溶接継目の幅を制御する。動的固定デバイスとして作用するガラス球は空気で支持されて、ビーム導波システムのなかの光学機器としての機能を果たす。プロセス制御はセンサとカメラを使って行われる。

一般に、グロボ装置の操作はロボットシステムのプログラムにもとづいて行われ、光学系に加えられる固定圧力は溶接ゾーンに対して常に直交することが保証される。その結果、3D溶接継目の幾何学配置に沿った固定圧力を必要とする部品への応用が可能になる。さらに、ロボットから送られる移動速度に比例した信号を使用することで、移動速度に適合したレーザパワーが得られる。

グロボ溶接装置の用途には、彫刻模様の表面をもつテールランプなどの3D剛性部品への応用もある(図5 および図6を参照)( 11 )、( 12)。大型部品に対してグロボ溶接を行うと、固定圧力が垂直方向から加わるため、確実な固定が保証される。その結果、より短い相互作用時間での溶接が可能になり、エネルギー入力も低く済む。これによって加工時間が短縮され、相互作用の影響を回避できる。

結語

大型ポリマ部品のレーザ溶接は、それぞれの製品に固有の利点と革新的な加工技術としての選択肢が動機となって、産業分野での採用が拡大するであろう。例えば、半導体レーザはコイル巻き炭素繊維強化部品の大面積接合に用途を見出すはずだ。その他、配向高分子や大型ポリカーボネート部品(屋根材)の分野でも可能性がある。レーザ照射を大型部品に応用すると、加工の安定性と製品の品質を維持しながら、コストの低減、サイクル時間の短縮、さらにはプロセス監視と制御の回数の削減が可能になる。R&Dプロジェクトでは基礎的な実験が行われ、ポリマの適用性、光学的性質、接合部品間の熱的接触などが明らかにされている。

ポリマ部品の接合ばかりでなく、レーザは寿命のサイクル時間が終了した製品の分解にも使われている。レーザを使用すると、材料をリサイクルして資源を保護するための分離と保存が可能になる。

レーザ加工では材料の性質、ビームの導波法と成形法、材料の固定法、加工設備などの選択が必要になる。レーザ溶接は大型ポリマ部品にとって革新的な接合法であり、プロセスの安定性と製品の品質が保証され、コストとサイクル時間が低減する。大規模なR&Dによってレーザビームで溶接された「大型」ポリマ部品が生まれるかどうかは未来が教えてくれる。

図1 左:ポリマが適切に改質された(Treffert) ため相互作用が現れていない。右:光の溶込み深さが大きいために相互作用が現れている。

図2 吸収体濃度(a.c.) に対する光の溶込み深さ、間隙の埋め込み能力および相互作用の定性的依存性。

図3 レーザで溶接した2 枚のポリマの窓。

図4 グロボ溶接の概念図。

図5 3D 彫刻表面をもつ自動車テールランプのレーザ溶接。

図6 ロボットで溶接曲線に沿って移動するグロボ溶接作業ヘッド。

図7 異なる特注ポリマを接合する特注部品の概念図。( 資料提供:フラウンホーファILT)