Articles バックナンバー記事

レーザによるアルミニウム板の切断

マイケル・アーバン

レーザによって切断されたアルミニウムによって構造効率の高い部材が可能になる。

イゴール・シコルスキー氏は、航空機研究のキャリアを重航空機の垂直飛行からスタートさせ、1909年に最初の試作機を組み立てた。しかし、彼は、回転翼航空機の開発は当時の技術では困難だと判断し、まもなく固定翼航空機の研究に移った。シコルスキー氏はロシアで多くの航空機の設計に成功した後、米国に移住して、1925年にシコルスキー・エアクラフト社(SikorskyAir craft )をニューヨーク州ロングアイランドに設立した。シコルスキー氏は陸上固定翼航空機と飛行艇の航空業界におけるパイオニアとして活躍を続けた。

1930年代の航空技術の進歩は、シコルスキー氏に垂直飛行の研究を再開させる機会を与えた。回転翼航空機で必要な構造効率と軽量エンジンが技術的に可能になったためだ。シコルスキー氏は航空機に関する彼の知識を活用して、1939年に、世界初の実用回転翼航空機VS-300を完成した。以来、この会社は軍用および商用のヘリコプターの大手メーカーに成長し、X2実験機の開発に至った(図1a)。

重航空機の垂直飛行が可能になった現在、残る課題は大幅な軽量化だ。航空機の中でも、回転翼航空機はとりわけ全部品の構造効率の最大化に対する要求が強い。回転翼機構造の重量がわずかに増加しても、有効な乗客と貨物の最大積載量に大きく影響する。最大積載量と燃料搭載量の損失によって設計が無駄になることもある。

軽量材料は、UH-60Aブラックホークを初めとする回転翼航空機の構造を設計する上で最も重要な要素である(図1b)。チタン、マグネシウム、アルミニウム、さらに複合材料までもが広く使われている。チタンはシコルスキー回転翼設計の主要な構造材料である。一方、マグネシウムはギヤボックスのハウジング、アルミニウムは機体構造に使われている。複合材料も次第に回転翼の羽、回転翼ヘッド部品、機体構造に使用されるようになった。

回転翼部品とギヤボックスは大形の鍛造金属ビレットから作られる。機体は、鍛造材料の部分も多少あるが、細部にいたる大半がアルミニウム薄板で構成されている。7000シリーズの亜鉛基アルミニウムは、高い静的強度と疲労強度とにより伝統的に使用されてきた。7000 シリーズアルミニウムは、航空機応用には適しているが、高熱耐性に若干欠ける。溶接やレーザ切断のような急速加熱はマイクロクラックを発生させ、疲労強度を低下させる。溶接とレーザ切断が熱によるマイクロクラックを発生させる二つのプロセスだ。

アルミニウム板を迅速かつ正確に成形するレーザ切断の能力は、レーザ切断装置が商業的に入手可能になるや否や多くの航空機メーカーを魅了した。しかし、大手メーカーは1970年代にレーザ切断を再吟味し、レーザによるマイクロクラックが許容範囲を超えた疲労特性の損失をもたらすことに気づいた。潜在的な重量増加は、メーカーの利益を圧迫しかねないため、すべての大手機体メーカーはレーザ切断の棚上げに踏み切った。

マイクロクラック問題に加えて、レーザ切断における製造変数は制御が困難で、検査が事実上不可能であることが明らかになった。現在の世界の製造業界では、海外のサプライヤとの契約が増大し、全プロセスをより厳密に制御し特性検査を行うことが一層重要になっている。

品質管理とプロセス制御は不可欠であり、製造の不確実性に寄与するプロセスは全て制御または除去しなければならない。これまでにレーザ切断の課題としてバッチ処理間の制御と一貫性が提示されている。

航空宇宙産業でのレーザ切断を制約する主要な要因であった疲労を低減し製造の一貫性を確立したことによって、レーザ切断装置に対する取組みが再開した。現在のレーザ装置は、熱影響層(HAZ)とマイクロクラックのサイズが大幅に縮小されている。レーザ切断の制御パラメータが整備され、コンピュータソフトウエアで正確に再現されるようになった。これらの技術的改良によって、7000シリーズアルミニウムから構成される機体構造のレーザ切断が再検討されることになった。図2に示すのがレーザ切断機である。

レーザ切断

薄板の疲労クラックは、部品のエッジ、幾何学的変化部、締め部などの応力が集中する部分に頻繁に発生する。金属薄板機体は、薄板疲労クラックの大多数の発生源になる様々なタイプの締め具を使って組立られる。レーザを締め具の穴あけに使用しなければ、レーザ切断の効果は部品の切断エッジに現れる。個々の効果では、「鎖の強さはその環の一番弱いところに現れる」という例えによってレーザ切断エッジでのクラックの発生が締め具位置に比べて少ないことが説明できる。したがって、締め具位置でクラックを発生させた部品がレーザによって疲労性能をさらに低下させることはないと結論できる。

リベット留め構造

レーザエッジと締め具穴の疲労との関係を調べる試験がシコルスキー・エアクラフト社で実施された。レーザエッジ試験は、7075-T6 被覆薄板の切片を使って典型的なジョブショップのレーザ切断で行われた。サンプルを一定のR比+0.1 の下で応力レベルを変えて試験した。R 比+0.1 は機体構造の疲労限界との関連で選択された。

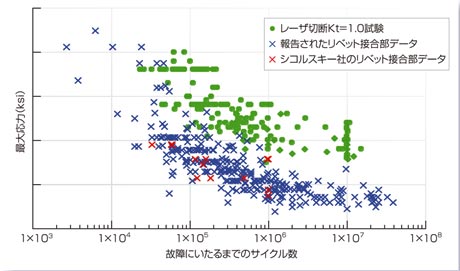

リベット留め構造 (図3)の疲労性能をシコルスキー社の試験データと他の様々な情報源からの報告値を使って決定した。図4 に示すように、レーザ切断エッジは、スペクトル全体にわたりリベット位置よりも長寿命であった。試験は耐久性レベルから塑性降伏までの範囲で実施されたが、レーザエッジは一貫して限界値に達しなかった。これは最初のステップに過ぎないが、レーザが機体用薄板切断に使用できることを証明する重要な発見だ。

リベット留めとレーザ切断の比較

レーザ切断は、従来の機械加工に比べて、同一部品を迅速かつ低コストで製造できる。レーザは製造時間とコストの両方を削減する可能性をもつ。歴史的には、レーザの利点よりも7000シリーズアルミニウムの疲労寿命の方が重要視されてきた。しかし、レーザ装置の最近の進歩は航空機用アルミニウムのレーザ切断に再評価を促した。予備試験は機体製造におけるレーザの将来性を実証した。過去の経験を基に、未来の装置や既存の設計でのレーザの利用をやめるべきではない。われわれは前向きな姿勢を持ち続け、レーザによって製品利益が得られるか否かをあらゆる状況から評価すべきだ。

HAZ を低減し、設計通りに制御された製造プロセスを実現する技術を使えば、疲労劣化をほとんど(もしくは全く)起こさないレーザ切断薄板部品を製造できるはずだ。レーザ切断は、「重航空機」の垂直飛行をほぼ70年前に可能にした技術のように、進歩し続けている。初めは航空機製造に向かないと棚上げされたが、今やアルミニウムのレーザ切断はコスト効率と構造効率が高い部品製造において重要な役割を担っている。

図1a シコルスキー社が製造したX2 ヘリコプターのデモ機。

図1b UH-60A ブラックホークは回転翼機構造の設計に軽量材料を使用している。

図2 スタンプされた薄板金属の細部を切断する独トルンプ社の3D切断機のカッティングヘッド。

図3 典型的なシコルスキー社の回転翼航空機の機室フレームの接合部。

図4 レーザ切断エッジはスペクトル全体にわたりリベット接合部よりも長持ちした。