Articles バックナンバー記事

段差のある表面と湾曲した表面のレーザマーキング

ジョシュア・P・ジェロネク

レーザマーキングのブレイクスルーとなるのは3 軸ビーム制御である。

走査型レーザマーキング装置は、ガルバノモータでミラーを動かして、強く集束したレーザビームをx/y 面上に向ける。ミラーは信じがたい速度で、生産ラインを移動する部品の平坦面上に、文字、バーコード、2次元( 2D)コードなど、さまざまな図形を刻印する。 レーザを使用してマーキングを行うことの利点はよく知られている。レーザマーキングは、その高速性、高品質、マーキングの永久性などの利点によって、速度が遅くて信頼性も劣るピンスタンピングやインクジェットなどの技術からの置き換えが進んでいる。マーキングを行う対象が2D で、その面がレーザの焦点深度(通常は± 2mm)の範囲内にある限り、保守作業をしなくても、レーザマーカは何年にもわたり動作する。しかし、平坦でない表面へのレーザマーキングが必要となった場合はどうすればよいのだろうか? もしくは高さが異なる二つの平坦面へのレーザマーキングが必要になった場合はどうすればよいのだろうか?

後者の場合、高さの違いが生産ラインの製品の交換によって起きているのであれば、可動ジグ上にレーザヘッドを取り付けることが便利な解決策になる。作業者は製品変更の際に、治具の高さをあらかじめ定めたレベルに調節すればよい。しかし、これは労力が必要になる作業となり、その信頼性は作業者の経験と能力に依存して変わる。 一つのマーキングサイクルのなかで、多数の段差をもつ部品にマーキングを行おうとすると、その解決策はかなり複雑になる。一般には固定されたマウント構造の場所に機械方式のライナスライドを挿入する方法が使われる。このライナスライドは産業用PC上で動く外部ソフトウエアパッケージで制御され、より複雑なレーザヘッドの場合は、レーザユニットの本体を使って制御する。

これらの解決策はいずれも利用できるが、15 ポンド(約450g)のレーザヘッドを生産ラインの移動速度で動かす場合の精度は不十分になり、調節にともなう誤差が生じやすい。これらの問題はすべてコストの増加をもたらし、システムの構造と操作も複雑になる。2007年末までは、上述した方法がベストの解決策であった。

3 軸制御

キーエンスは、同社のML-Z CO2およびMD-V YVO4 シリーズのレーザに3軸制御技術を導入した(図1 )。この技術では、既存のx/yガルバノミラーの配置をz軸に適用している。通常ならばレーザ管の出力点に固定されるレーザビームの拡大レンズが電気的にスライドするガルバノ上に配置され、レーザの出力点に近づいたり離れたりする。このエキスパンダがレーザの出力点に近づくと、レーザビームの焦点も同様に動く。要するに、レーザは元の焦点距離から±21mmの範囲に現われるすべての面に任意にマーキングできるz 軸場が得られる。このことによって、装置には新しい自由度が付加され、従来は不可能であった円柱、球、傾斜面、多重段差面などへのマーキングが、精度や加工速度を犠牲にしなくても可能になる。 このレーザマーキングのブレイクスルー技術は、多重段差をもつ電子接続デバイスのあるメーカーによって直ちに採用された。このメーカーの部品の多くは、20?30mmの段差をもつ二つの面へのマーキングを必要とする。同社のそれまでの解決策は、異なる高さをもつ二つのインクスプレーを使用することであった。「付着したインクが経時的に薄れていく」と顧客からクレームを受けた同社は、ロバスト性に優れたマーキングに変えることを決めた。

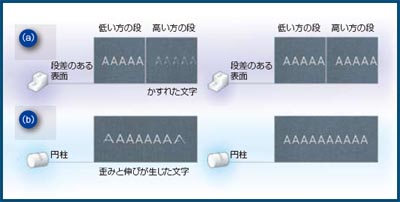

標準的なレーザマーキングモデルによる最初の試験は望ましい結果が得られなかった(図2a)。マーキングされた製品はエンドユーザの手に渡るため、明瞭かつ鮮明な文字が必要になる。また、加工速度も問題であった。インクジェットマシンは部品が動いてもマーキングできるため、作業者はスループットを最適レベルに調整できる。一方で、レーザマーキングの従来の機械式z 軸調整は取扱いに時間がかかり、マーキングの完了には加工ラインを止めなければならない。その結果、スループットの減少が経済的負担となり、インクジェットからレーザへの切り替えを正当化することは難しかった。

このような用途に対して、3軸制御技術は完璧な解決策になる。キーエンスのマーカはその焦点を1 万2000mm/sの速度で調整できるため、加工速度を維持しながら段差のある2面の歪みのないマーキングが可能になる。

曲面のある押しボタンへのマーキング

同様の状況が大手の自動車部品メーカーでも発生した。われわれの多くは毎日のように自動車の押しボタンを操作して、温度調節、霜取り、A/C、音量調節、ラジオのプリセットなどを行っている。これらの押しボタンは従来からインクでマーキングされてきたが、頻度が高い押しボタンは、時間が経つとその表示が擦り切れてしまう。そのため、この自動車部品メーカーは押しボタンの表面にさまざまなデザインをマーキングする新しく耐久性のある方法を必要としており、そのための自然な選択肢がレーザマーキングであった。 しかし、平坦な押しボタンにはレーザマーキングが利用できるが、コンソール上の押しボタンの多くはわずかに曲っている。この会社は曲面へのレーザマーキングを可能にするために、まず、平坦面に形成したマーキングの層を剥がし、剥がした層を曲面上に重ねて、人間工学にもとづく乗員キャビンの設計に合わせなければならなかった。しかし、このような方法は信頼性が低く、コストも高くなる。コンシューマ用の製品で最も重要視されているのは品質であり、温度調節用の押しボタンに書かれた人体の絵が楕円形の頭を持っていたりすることは好ましくない(図2b)。

Marking Builder 3Dソフトウエアを装備し、簡便性と精度が両立するMDV9900レーザを使用すると、曲面をもつ押しボタンに対してほとんど欠点のないマーキングが可能になる。この装置のレーザマーキングは簡単な3段階の操作で行うことができる。

(1) 2D レイアウトのdxf ロゴファイルをマッピングする。

(2)「 シリンダー」を選択して押しボタンの直径を入力する。ソフトウエアの実時間3D ディスプレイを使うことで、ユーザはすべてのマークの位置を確認できる。

(3) レーザヘッドの設定をアップロードする。これらの3 段階の操作が終了すると、MD-V のマーキングの準備が完了する。図3はインクジェットと同等ないしはそれ以上の品質が得られたレーザマーキングの結果を示している。

大面積のマーキングと切断加工

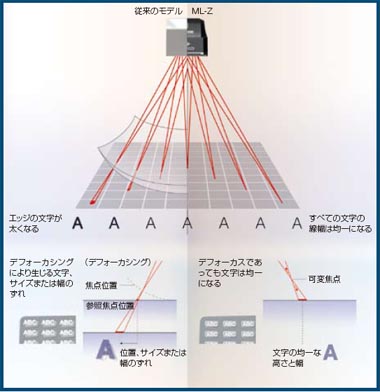

可動エキスパンダレンズのもう一つの利点は、この業界で広く使われてきたF シータレンズが不要になることだ。F シータレンズは「ポリゴンミラーから偏向したレーザビームを一定の走査速度で平面上に集束する」レンズだと定義されている。噛み砕いて言えば、Fシータレンズを使用することは、すべてのマーキング領域において走査速度が一定に保持され、通常の凸レンズから生じる焦点誤差が減少することを意味している。しかし残念なことに、Fシータレンズは焦点誤差を減少させるだけで、誤差を除去することはできない。3 軸制御技術では、このF シータレンズがまったく不要になる。エキスパンダミラーに取り付けられたz軸ガルバノの速度は、視野中のレーザビームの位置を使って変更できる。レーザ管に近づけたり離したりするスライドによって、レーザビームは上下の方向へ動き、その結果、焦点はすべてのマーキング領域において同じ面上に保持される。以下に焦点面を一定に保つことが大きな利点を生む応用例を示しておこう。

F シータレンズの影響は大面積のマーキングの場合、とくに集積回路チップや電子部品など、量産されてトレイに置かれた小さな部品のマーキングの場合に顕著となる。レーザマーキングが大面積(例えば300×300mm)のエッジに向うと、テキスト文字はぼけて、中心のマークよりも大きくなる(図4 )。焦点位置の不一致もマーク位置に1mmほどのずれをもたらす。このずれは大きなものではないと思われるかも知れないが、ICチップの幅はわずか5mmほどなので、1mmの位置のずれでも大きな問題を引き起こす。

これは北カリフォルニアのあるIC メーカーの場合に現実のものとなった。それまでの同社は、文字の歪みがレーザマーキングに固有のものだと考えていた。優れた品質のマーキングや非常に小さな部品へのマーキングが必要になると、同社はメカニカルステージを使用し、レーザの下のトレイを動かして、50× 50mm の小さなバッチの部品でマーキングを行うことが多かった。この方法は時間とコストがかかる。同社の要請を受けたキーエンスは工程の改善策を検討した。テストの結果、議論の余地のない結論が得られ、トレイ上のすべての場所において歪みはゼロになった。現在、この顧客はそれまでの前時代的マーキング技術からの置き換えを行っているところだ。

その他の可能性

上述した3軸制御は、その他の工業材料の加工用途、例えば、射出成形部品ゲートのトリミング、大きな直径のゴム製シースワイヤの剥離、布地や薄いプラスチックシートの大面積パターンの切断加工などにも応用できる。

3 軸制御は、現在でも市場にとって非常に新しい技術であり、さまざまな製造産業が問題解決のためにこの技術の利用検討を開始した段階にある。本稿はスループットの増加、大面積での正確なマーキング、段差のある表面へのマーキングなどの能力を紹介したが、これらは3軸制御レーザで可能となる高効率化とコスト低減の少数の例でしかない。そこには実質的に無限の応用可能性がある。著者紹介

ジョシュア・P・ジェロネク( Joshua P. Jelonek,jjelonek@keyence.com)はアメリカのキーエンス社( KeyenceCorp., www.keyence.com)のビジョン・マーティング技術担当プロジェクトマネージャ。

図1 この技術は既存のx/y ガルバノミラー配置を使用し、このミラーをz 軸へ応用している。

図2 ( a )は段差によって文字のかすれとサイズの誤差が発生する通常の2D マーキングを示している。この問題は焦点を装置内で調整し、段差に合せることで解決されている。(b )は曲面のマーキングの場合に起きやすいマーク周辺の文字の延びと歪みを示している。3 軸制御技術を使うと、部品表面の追跡が可能になり、明瞭で鮮明な文字のマーキングが保証される。

図3 インクジェットマーキングと同等ないしはそれ以上の品質が得られたレーザマーキング。

図4 大面積マーキング(例えば300 × 300mm )では、マーキングがエッジに向うと、テキスト文字がぼけて、中心のマークよりも大きくなる。