Science/Research 詳細

プラスチックの高精度レーザ溶接

July, 22, 2020, Aachen--完了したNRWプロジェクトSeQuLas゛、フラウンホーファーILTと業界パートナー3社は、透明プラスチックコンポーネントで最小溶接シームを生成するために利用できる結合プロセスを開発した。同プロセスは、特有の利点を持つツリウムファイバレーザを利用する。プロセスは特に、医療技術にとって興味深い。産業製造において柔軟性と効率を高めるために利用されるものだからである。

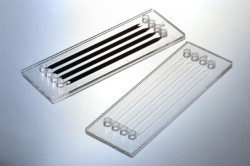

ライフサイエンス分野では、マイクロ流体チップがその価値を証明している。最小量の液体でも効率よく輸送、混合、フィルタリングできるからである。しかし、まだ大きな課題がある。チップに組み込まれるマイクロチャネル媒体に確実に封止されていることである。従来の結合技術は、マイクロメートル範囲でその限界に達している。そこでは、アブソーバフリーのレーザ透過溶接(LDS)(近赤外範囲のビーム源)により、精密かつ柔軟性が可能になり、ここでの理想的なソリューションとなる。

アブソーバなし透明コンポーネント

フラウンホーファーILTが、2017年にSeQuLas“segmental quasi-simultaneous laser irradiation“プロジェクトを始めた理由は透明コンポーネントである。

ここでは、発振波長1940nmのTmファイバレーザをビーム源として用いた。プラスチックは、この波長範囲に自然吸収がある。ススなど付加的吸収材は不要であるので、チップの透明性は、レーザ加工中に影響を受けない。

しかし、アブソーバフリーレーザ透過溶接のこの形式には問題がある。体積吸収は、熱吸収部(HAZ)となり、コンポーネントの断面全体に垂直に広がる。溶融プロセス中の熱膨張は、気泡や亀裂を助長し、これらはシーム構造におけるリークの原因となる。加えて、材料が歪む恐れがある、特に平たんなコンポーネント。

疑似同時照射で材料の緩やかな加熱

疑似同時照射を使って垂直に広がるHAZを低減することができる。このプロセスでは、スキャナシステムを利用して、レーザビームは溶接外形に沿って高速で何度も誘導される。これにより、シーム外形全体は同時に加熱される。そうでない場合、外形溶接で連続的に溶融されるだけである。ポリカーボネートコンポーネントでのテストでは、フラウンホーファーILTは溶接プロセス中に熱が外表面で散逸し、熱が材料内部に集積することを実証した。パス数の増加と、高速スキャニングにより、HAZの広がりは、外形溶接に比べて30%減となる。

熱損傷の早期発見

第2段階では、プロジェクトパートナーは、レーザ溶接プロセスのプロセス制御を開発した。ビームパスに組み込まれたパイロメタが、溶接プロセス中にコンポーネントの温度を計測する。計測信号とスキャナミラーの位置を結び付けることで、コンポーネントの熱分布を空間分解的に記録することができた。こうして、溶接プロセス中に熱損傷が記録され、正確な局所化が可能になる。新開発の溶接プロセスは、したがって、温度逸脱に素早く反応し、それに応じてレーザパワーを制御できる。こうして、シーム外形に沿った均一なシーム特性が確実になる。

(詳細は、https://www.ilt.fraunhofer.de)